Il vantaggio principale del PECVD è la sua temperatura di processo significativamente più bassa rispetto al Chemical Vapor Deposition (CVD) tradizionale. Utilizzando un plasma energizzato per guidare le reazioni chimiche anziché un calore elevato, il PECVD può depositare film sottili su una gamma molto più ampia di materiali, inclusi substrati sensibili alla temperatura come plastiche o dispositivi elettronici parzialmente fabbricati che verrebbero danneggiati dal calore estremo del CVD convenzionale.

Sebbene sia il CVD che il PECVD creino film sottili di alta qualità, la differenza fondamentale è la fonte di energia. L'uso del plasma nel PECVD sgancia la reazione dal calore, rendendolo un processo più veloce, più versatile e spesso più economico, adatto alle applicazioni moderne sensibili al calore.

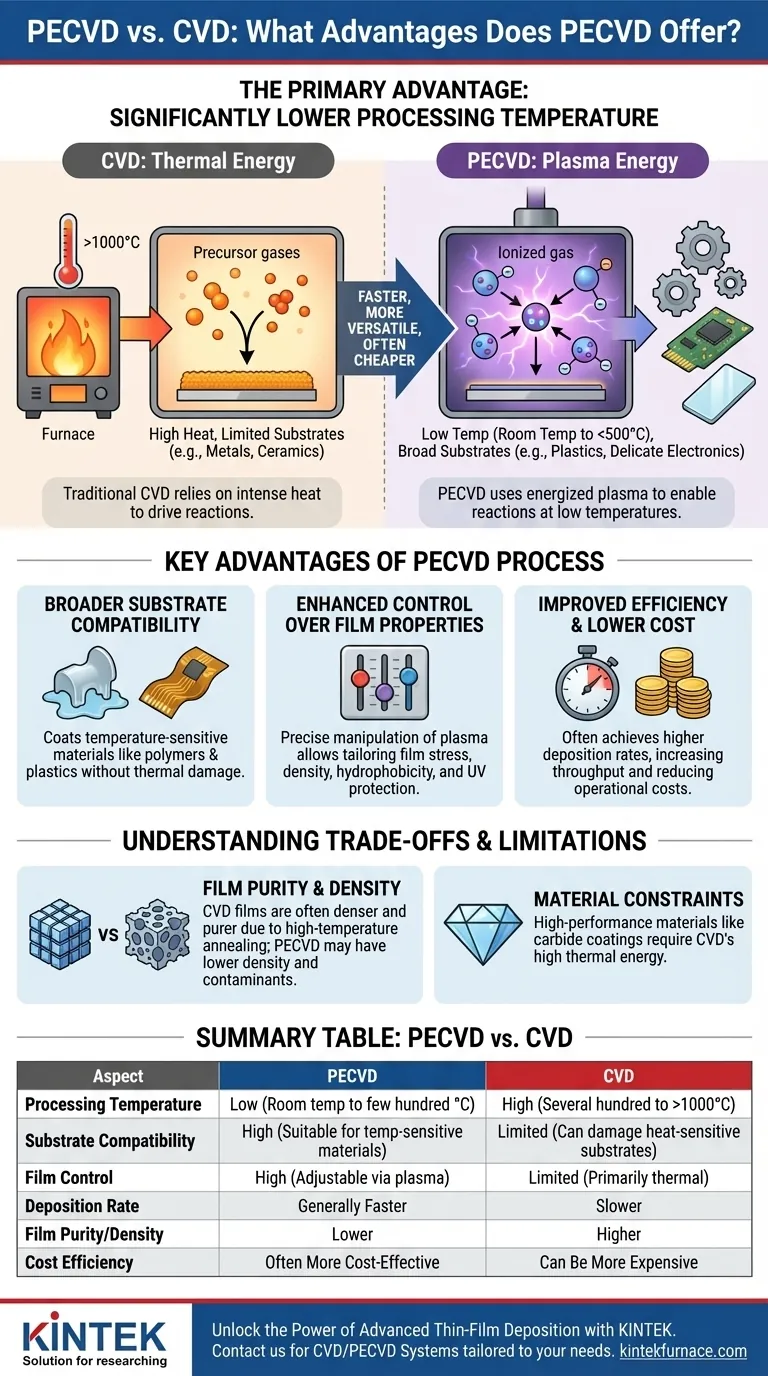

La Differenza Fondamentale: Plasma vs. Calore

Per comprendere i vantaggi del PECVD, è necessario prima capire come ciascun processo guida la reazione di deposizione del film. La scelta della fonte di energia è la radice di tutte le successive differenze in termini di prestazioni, costo e applicazione.

Come Funziona il CVD Tradizionale

Il CVD tradizionale si basa puramente sull'energia termica. I gas precursori vengono introdotti in un forno ad alta temperatura, tipicamente operante da diverse centinaia a oltre mille gradi Celsius.

Questo calore intenso fornisce l'energia di attivazione necessaria affinché i gas reagiscano e si decompongano, depositando un film solido e sottile sulla superficie di un substrato.

Come Funziona il PECVD

Il PECVD (Plasma-Enhanced Chemical Vapor Deposition) sostituisce il calore elevato con il plasma come fonte di energia. Un campo elettrico viene utilizzato per ionizzare un gas, creando un ambiente reattivo di elettroni, ioni e radicali liberi.

Queste particelle ad alta energia collidono con i gas precursori, scomponendoli e consentendo alla reazione di deposizione di avvenire a temperature molto più basse, dalla temperatura ambiente fino a poche centinaia di gradi Celsius.

Vantaggi Chiave del Processo PECVD

La capacità di operare a basse temperature crea diversi vantaggi significativi a valle, rendendo il PECVD una scelta preferita per molte applicazioni moderne di produzione e ricerca.

Maggiore Compatibilità con i Substrati

Il vantaggio più critico è la capacità di rivestire materiali sensibili alla temperatura. L'alto calore del CVD distruggerebbe o comprometterebbe substrati come polimeri, plastiche e dispositivi a semiconduttore complessi con componenti preesistenti.

La natura a bassa temperatura del PECVD lo rende l'unica opzione praticabile per applicare rivestimenti funzionali a questi materiali senza causare danni termici.

Controllo Migliorato sulle Proprietà del Film

Il plasma in un sistema PECVD aggiunge un "pomello di controllo" extra che non esiste nel CVD termico. Regolando fattori come potenza, pressione e composizione del gas, è possibile manipolare con precisione l'ambiente del plasma.

Ciò consente un alto grado di adattabilità nelle proprietà finali del film. Gli ingegneri possono ottimizzare caratteristiche come la sollecitazione del film, la densità, la composizione chimica, l'idrofobicità o la protezione UV.

Efficienza Migliorata e Costo Inferiore

I processi PECVD spesso raggiungono velocità di deposizione più elevate rispetto alle loro controparti CVD termiche. Questa maggiore velocità si traduce direttamente in una maggiore produttività e costi operativi inferiori.

Inoltre, la capacità di utilizzare gas precursori diversi, talvolta più economici, che potrebbero non essere adatti per processi ad alta temperatura, può anche contribuire a risparmi sui costi complessivi.

Comprendere i Compromessi e i Limiti

Nessuna tecnologia è priva di compromessi. Sebbene potente, il PECVD presenta limiti specifici che rendono il CVD tradizionale una scelta migliore per determinate applicazioni.

Purezza e Densità del Film

Poiché il CVD tradizionale opera a temperature così elevate, il film depositato viene continuamente ricotto durante il processo. Ciò può comportare film con maggiore purezza, maggiore densità e una struttura più cristallina.

I film PECVD, essendo depositati a basse temperature, possono talvolta essere meno densi o incorporare più contaminanti (come l'idrogeno), il che può influire sulla resistenza all'usura o sulle prestazioni di barriera in situazioni impegnative.

Vincoli sui Materiali

Certi materiali e rivestimenti ad alte prestazioni richiedono semplicemente l'alta energia termica del CVD per formare i legami chimici e la struttura cristallina corretti.

Per le applicazioni che richiedono i film più duri e resilienti (come alcuni rivestimenti per utensili in carburo o nitruro), il processo CVD ad alta temperatura rimane lo standard industriale.

Complessità del Processo

Sebbene il plasma fornisca un maggiore controllo, aggiunge anche un livello di complessità al processo. La gestione della fisica e della chimica del plasma richiede apparecchiature sofisticate e una profonda conoscenza del processo per ottenere risultati coerenti e ripetibili.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede una chiara comprensione del tuo obiettivo principale. Il compromesso tra versatilità a bassa temperatura e qualità del film ad alta temperatura è la considerazione centrale.

- Se la tua priorità è rivestire materiali sensibili alla temperatura: Il PECVD è la scelta definitiva e spesso unica grazie al suo funzionamento a bassa temperatura.

- Se la tua priorità è la massima purezza, densità e durezza del film: Il CVD tradizionale è spesso superiore, poiché l'alto calore promuove una struttura del film più ideale.

- Se la tua priorità è la velocità del processo e l'efficacia in termini di costi per un materiale compatibile: Il PECVD offre generalmente velocità di deposizione più elevate e maggiore produttività.

- Se la tua priorità è ottimizzare proprietà uniche del film come bassa sollecitazione o idrofobicità: Il PECVD fornisce più variabili da controllare e adattare il risultato finale.

Comprendendo questo compromesso fondamentale tra energia termica e attivazione tramite plasma, puoi selezionare con sicurezza il metodo di deposizione che si allinea con i requisiti del tuo materiale, delle prestazioni e del budget.

Tabella Riassuntiva:

| Aspetto | PECVD | CVD |

|---|---|---|

| Temperatura di Processo | Bassa (temperatura ambiente a poche centinaia di °C) | Alta (diverse centinaia a oltre 1000°C) |

| Compatibilità Substrato | Alta (adatto per materiali sensibili alla temperatura come le plastiche) | Limitata (può danneggiare substrati sensibili al calore) |

| Controllo Film | Alto (regolabile tramite parametri del plasma) | Limitato (principalmente controllo termico) |

| Velocità di Deposizione | Generalmente più veloce | Più lenta |

| Purezza/Densità Film | Inferiore (può contenere contaminanti) | Superiore (grazie alla ricottura ad alta temperatura) |

| Efficienza Costi | Spesso più conveniente | Può essere più costoso a causa del consumo energetico |

Sblocca il Potere della Deposizione Avanzata di Film Sottili con KINTEK

Stai lavorando con materiali sensibili alla temperatura o hai bisogno di un controllo preciso sulle proprietà del film? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura personalizzate per le tue esigenze. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici.

Contattaci oggi per discutere come i nostri sistemi PECVD e CVD possono migliorare l'efficienza del tuo laboratorio e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione