Per le applicazioni a semiconduttore, i nanofilm polimerici PECVD offrono una combinazione unica di protezione ad alta purezza e compatibilità di processo. Questi film forniscono una barriera uniforme e priva di micropori, resistente alle alte temperature, all'usura e alla corrosione. Questa robusta protezione scherma i circuiti e i componenti interni sensibili dall'umidità e dai contaminanti, migliorando direttamente la stabilità a lungo termine e l'affidabilità del dispositivo finale.

Il vantaggio critico del PECVD non è solo la qualità del film polimerico stesso, ma il processo di deposizione a bassa temperatura. Questo consente la creazione di strati protettivi ad alte prestazioni senza danneggiare i delicati circuiti preesistenti su un wafer semiconduttore, un'impresa impossibile con i metodi tradizionali ad alta temperatura.

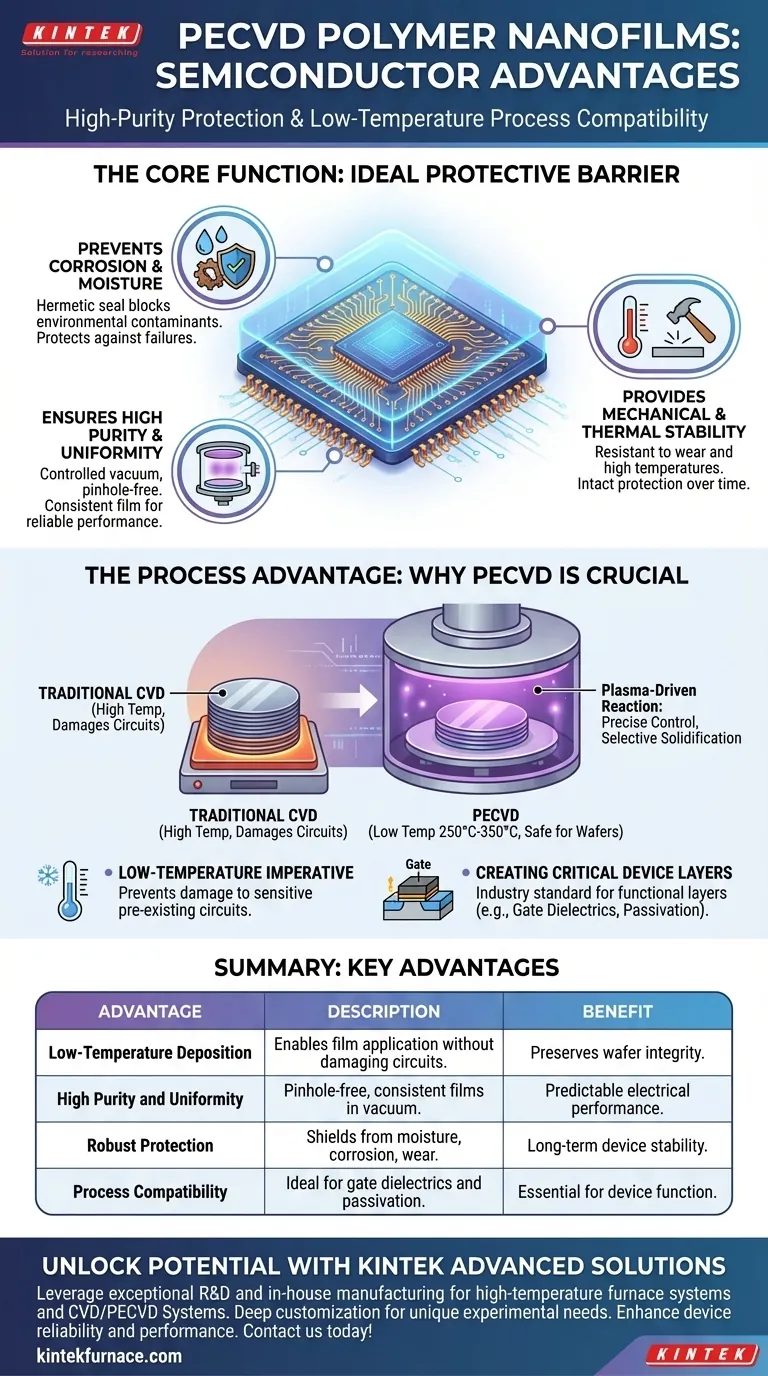

La funzione principale: una barriera protettiva ideale

I film PECVD fungono da armatura microscopica per l'intricato mondo dei circuiti integrati. Le loro proprietà sono adattate per risolvere le sfide fondamentali della protezione dei componenti elettronici altamente sensibili.

Prevenzione della corrosione e dell'ingresso di umidità

I microchip moderni hanno caratteristiche così piccole che anche una quantità microscopica di umidità o un singolo ione corrosivo può causare un guasto catastrofico. I nanofilm polimerici PECVD creano una sigillatura ermetica sulla superficie del dispositivo.

Questa barriera uniforme blocca efficacemente i contaminanti ambientali, che è una delle ragioni principali del loro utilizzo nella protezione di tutto, dall'elettronica di consumo ai sistemi critici nei veicoli a nuova energia.

Garanzia di elevata purezza e uniformità

Il processo PECVD avviene all'interno di una camera a vuoto altamente controllata, garantendo una purezza del film eccezionalmente elevata. I gas precursori vengono introdotti e reagiscono in uno stato di plasma contenuto, impedendo che particelle sospese nell'aria o altre impurità rimangano intrappolate nel film.

Questo processo garantisce un film di spessore uniforme su tutto il substrato, essenziale per prestazioni elettriche prevedibili e un'affidabilità costante del dispositivo.

Fornitura di stabilità meccanica e termica

I film polimerici risultanti non sono solo puri, ma anche meccanicamente robusti. Mostrano un'eccellente resistenza all'usura e possono sopportare le alte temperature incontrate durante le successive fasi di produzione e la vita operativa del dispositivo.

Questa doppia resistenza assicura che lo strato protettivo rimanga intatto, preservando l'integrità e la funzione del dispositivo semiconduttore nel tempo.

Il vantaggio del processo: perché il PECVD è cruciale

Il modo in cui viene applicato un film è spesso altrettanto importante quanto le proprietà del materiale del film. Per i semiconduttori, il processo PECVD stesso è una tecnologia chiave abilitante.

L'imperativo della bassa temperatura

Un wafer semiconduttore subisce centinaia di passaggi di processo prima che venga aggiunto uno strato protettivo. I complessi transistor e circuiti già costruiti su di esso sono estremamente sensibili al calore.

La tradizionale deposizione chimica da fase vapore (CVD) richiede temperature molto elevate che distruggerebbero questi componenti sottostanti. Il PECVD opera a temperature molto più basse (tipicamente 250°C–350°C), rendendolo uno dei pochi modi per depositare un film di alta qualità su un wafer completamente fabbricato senza rovinarlo.

Come funziona la deposizione assistita da plasma

All'interno della camera di deposizione, un campo elettrico accende i gas precursori in un plasma, una guaina luminosa di ioni ed elettroni energizzati.

Pensatelo non come "cuocere" uno strato, ma come una nebbia chimica controllata che si solidifica selettivamente sulla superficie del wafer. Questa reazione guidata dal plasma è altamente efficiente e controllabile, consentendo una composizione e uno spessore del film precisi.

Creazione di strati critici del dispositivo

Oltre alla semplice protezione, il PECVD è una tecnologia fondamentale per la fabbricazione delle parti funzionali di un transistor. È il metodo standard del settore per depositare strati essenziali come i dielettrici di gate e gli strati di passivazione (ad esempio, diossido di silicio e nitruro di silicio).

Questi film non sono solo protettivi; sono fondamentali per isolare gli strati conduttivi e consentire al dispositivo di funzionare correttamente.

Comprendere i compromessi

Sebbene potente, il PECVD è un processo sofisticato con considerazioni specifiche. Comprendere i suoi limiti fornisce un quadro completo del suo ruolo.

Qualità del film vs. velocità di deposizione

Come in molti processi di produzione, esiste spesso un compromesso tra velocità e qualità. Sebbene il PECVD sia altamente efficiente, spingere per una velocità di deposizione estremamente elevata può talvolta comportare un film con una densità inferiore o più difetti strutturali. Gli ingegneri devono bilanciare attentamente la produttività con l'integrità del film richiesta.

Complessità dell'attrezzatura e del precursore

Un sistema PECVD richiede un investimento significativo in camere a vuoto, alimentatori a radiofrequenza (RF) e sistemi di gestione del gas. I gas precursori specializzati possono anche essere costosi. Questa complessità e costo sono giustificati dalle prestazioni superiori e dalle capacità abilitanti che metodi più semplici, come il rivestimento per spin-coating, non possono fornire.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di deposizione dipende interamente dai requisiti del tuo dispositivo e dalla fase di fabbricazione.

- Se il tuo obiettivo principale è la massima affidabilità e longevità del dispositivo: i film polimerici PECVD sono la scelta superiore per sigillare ermeticamente i componenti sensibili contro fattori ambientali come umidità e corrosione.

- Se il tuo obiettivo principale è la fabbricazione di strati dielettrici funzionali a basse temperature: il processo PECVD è lo standard del settore per la creazione di film di passivazione o isolamento di alta qualità senza danneggiare le strutture del chip sottostanti.

- Se il tuo obiettivo principale è una protezione economica per elettronica meno sensibile: potresti considerare metodi alternativi come i rivestimenti conformi a spruzzo, ma non offriranno lo stesso livello di purezza, uniformità o prestazioni del PECVD.

In definitiva, il PECVD fornisce un metodo ineguagliabile per depositare film ad alte prestazioni a temperature sicure per i dispositivi, rendendolo uno strumento indispensabile nella moderna produzione di semiconduttori.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Deposizione a bassa temperatura | Consente l'applicazione del film senza danneggiare i circuiti preesistenti sui wafer. |

| Elevata purezza e uniformità | Crea film senza micropori e uniformi in un ambiente a vuoto controllato. |

| Protezione robusta | Protegge i componenti da umidità, corrosione e usura per una stabilità a lungo termine. |

| Compatibilità di processo | Ideale per dielettrici di gate e strati di passivazione nella fabbricazione di semiconduttori. |

Sblocca il pieno potenziale dei tuoi progetti di semiconduttori con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sottovuoto e ad Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando l'affidabilità e le prestazioni del dispositivo. Pronto a elevare la tua ricerca? Contattaci oggi per discutere come possiamo supportare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio