Alla base, la deposizione chimica da fase vapore (CVD) è un processo straordinariamente versatile, capace di produrre una vasta gamma di materiali ad alte prestazioni. Viene utilizzata per creare di tutto, dai semplici rivestimenti metallici alle nanostrutture avanzate come pellicole di diamante sintetico, grafene, nanotubi di carbonio e punti quantici. Questa precisione consente l'ingegnerizzazione di materiali con proprietà specifiche per settori che spaziano dall'elettronica, all'aerospaziale e alla tecnologia medica.

Il vero potere della CVD non risiede in un materiale specifico che crea, ma nella sua capacità fondamentale di depositare strati sottili e uniformi di elementi — metalli, ceramiche e carboni — e di assemblarli in strutture altamente avanzate. È meno un singolo metodo di produzione e più una piattaforma fondamentale per l'innovazione dei materiali.

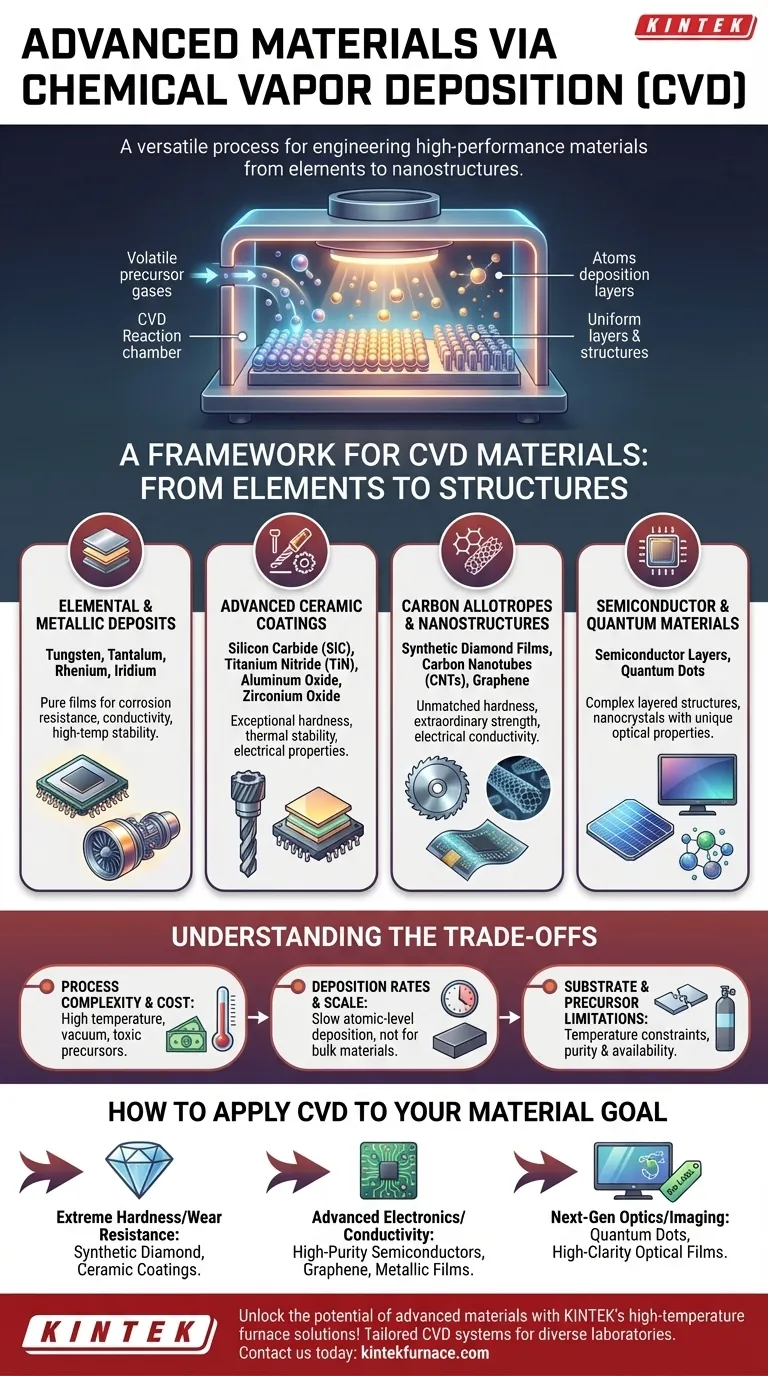

Una Struttura per i Materiali CVD: Dagli Elementi alle Strutture

La CVD funziona introducendo un gas precursore volatile in una camera di reazione, che poi si decompone e deposita un materiale solido su un substrato. Il tipo di gas precursore e le condizioni di processo (temperatura, pressione) determinano il materiale finale. Possiamo categorizzare i risultati in diversi gruppi chiave.

Depositi Elementari e Metallici

La CVD è altamente efficace nel depositare film sottili di metalli estremamente puri e ad alte prestazioni. Questi rivestimenti sono spesso utilizzati per la loro resistenza alla corrosione, conduttività o stabilità ad alta temperatura.

Esempi comuni includono tungsteno, tantalio, renio e iridio. Questi sono cruciali in applicazioni come la microelettronica e i rivestimenti protettivi nei motori aerospaziali.

Rivestimenti Ceramici Avanzati

Le ceramiche depositate tramite CVD sono apprezzate per la loro eccezionale durezza, stabilità termica e proprietà elettriche. Sono ampiamente divise in due classi.

Le ceramiche non ossidiche includono materiali come il carburo di silicio (SiC), il carburo di tungsteno (WC) e il nitruro di titanio (TiN). Questi sono fondamentali per la creazione di utensili da taglio durevoli e superfici resistenti all'usura.

Le ceramiche ossidiche come l'ossido di alluminio (allumina), l'ossido di zirconio (zirconia) e l'ossido di afnio (afnia) sono utilizzate come barriere termiche e isolanti elettrici ad alte prestazioni nei dispositivi a semiconduttore.

Allotropi di Carbonio e Nanostrutture

Alcuni dei materiali più innovativi prodotti tramite CVD sono basati sul carbonio. Controllando la disposizione atomica, la CVD può produrre strutture di carbonio con proprietà molto diverse.

I film di diamante sintetico sono creati per la loro durezza ineguagliabile, rendendoli ideali per il taglio e la molatura industriale, oltre che per finestre ottiche durevoli.

I nanotubi di carbonio (CNT) e il grafene sono strutture di carbonio rispettivamente unidimensionali e bidimensionali. La loro straordinaria forza e conduttività elettrica li rendono materiali fondamentali per l'elettronica di prossima generazione, i compositi e i film conduttivi trasparenti.

Materiali Semiconduttori e Quantistici

L'industria elettronica dipende fondamentalmente dalla CVD. Il processo viene utilizzato per costruire le complesse strutture stratificate dei moderni circuiti integrati, depositando film sottili di materiali semiconduttori.

Oltre ai semiconduttori tradizionali, la CVD viene utilizzata per creare punti quantici. Questi sono nanocristalli semiconduttori le cui minuscole dimensioni conferiscono loro proprietà quantistiche e ottiche uniche, essenziali per display avanzati, celle solari e imaging biomedico.

Comprendere i Compromessi: Precisione vs. Praticità

Sebbene la CVD sia eccezionalmente potente, non è una soluzione universalmente semplice. Il processo implica compromessi significativi che devono essere considerati.

Complessità e Costo del Processo

I sistemi CVD richiedono spesso alte temperature e condizioni di vuoto, rendendo l'attrezzatura complessa e costosa. I gas precursori possono anche essere altamente tossici, infiammabili o corrosivi, richiedendo rigorosi protocolli di sicurezza e infrastrutture di manipolazione.

Tassi di Deposizione e Scala

La CVD è fondamentalmente un processo di deposizione superficiale, che costruisce il materiale strato per strato atomico. Questa precisione ha un costo in termini di velocità. I tassi di deposizione possono essere lenti, rendendola meno adatta alla produzione di materiali sfusi o rivestimenti molto spessi rispetto ad altri metodi.

Limitazioni del Substrato e del Precursore

La scelta del materiale del substrato è limitata dalle alte temperature richieste per la reazione, che possono danneggiare componenti sensibili. Inoltre, la disponibilità e il costo di gas precursori ad alta purezza idonei possono limitare i tipi di materiali che possono essere prodotti economicamente.

Come Applicare la CVD al Tuo Obiettivo Materiale

La decisione di utilizzare la CVD dovrebbe essere guidata dalla specifica proprietà del materiale che si desidera ottenere.

- Se il tuo obiettivo principale è la durezza estrema o la resistenza all'usura: la CVD è il metodo ideale per depositare film di diamante sintetico o rivestimenti ceramici come il nitruro di titanio e il carburo di silicio.

- Se il tuo obiettivo principale è l'elettronica avanzata o la conduttività: rivolgiti alla CVD per la creazione di strati semiconduttori ad alta purezza, fogli di grafene per elettronica flessibile o film metallici per interconnessioni.

- Se il tuo obiettivo principale è l'ottica o l'imaging di prossima generazione: la CVD è la tecnica leader per la produzione di punti quantici per display ed etichette biologiche, nonché di film ottici ad alta chiarezza come il diamante.

In definitiva, la deposizione chimica da fase vapore funge da strumento di precisione a livello atomico per ingegneri e scienziati per costruire il materiale esatto che una specifica sfida richiede.

Tabella Riepilogativa:

| Categoria di Materiale | Esempi Chiave | Applicazioni Primarie |

|---|---|---|

| Depositi Elementari e Metallici | Tungsteno, Tantalio | Microelettronica, Rivestimenti Protettivi |

| Rivestimenti Ceramici Avanzati | Carburo di Silicio, Nitruro di Titanio | Utensili da Taglio, Resistenza all'Usura |

| Allotropi di Carbonio e Nanostrutture | Grafene, Nanotubi di Carbonio | Elettronica di Nuova Generazione, Compositi |

| Materiali Semiconduttori e Quantistici | Punti Quantici, Strati Semiconduttori | Display, Celle Solari, Imaging |

Sblocca il potenziale dei materiali avanzati con le soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi CVD personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'innovazione nell'elettronica, nell'aerospaziale e nella tecnologia medica. Contattaci oggi stesso per discutere come le nostre soluzioni possono far progredire i tuoi obiettivi materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse