No, PVD e CVD non sono la stessa cosa. Sebbene entrambe siano tecniche sofisticate per applicare strati di materiale molto sottili su una superficie, operano su principi fondamentalmente diversi. PVD, o Deposizione Fisica da Vapore, è un processo fisico, mentre CVD, o Deposizione Chimica da Vapore, è un processo chimico.

La distinzione fondamentale risiede nel modo in cui il materiale di rivestimento viene trasferito all'oggetto. Il PVD sposta fisicamente gli atomi da una sorgente solida al substrato. Al contrario, il CVD utilizza gas precursori che subiscono una reazione chimica sulla superficie del substrato per creare il film.

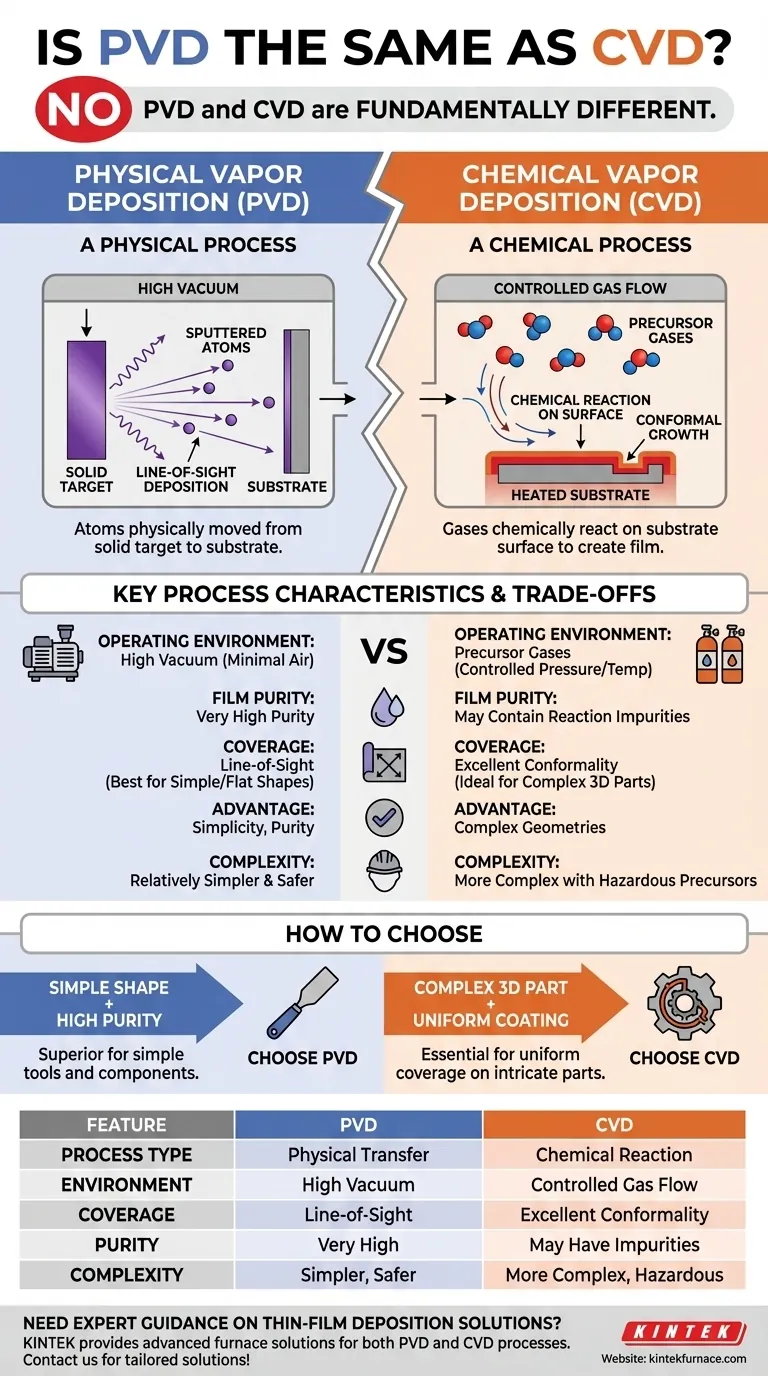

La Differenza Fondamentale: Fisica contro Chimica

I nomi stessi forniscono il miglior indizio sulla loro funzione. Uno è un trasferimento fisico, l'altro è una creazione chimica.

Come Funziona il PVD: Un Processo Fisico

La Deposizione Fisica da Vapore è un processo che avviene in alto vuoto. Un materiale sorgente solido, noto come "target", viene bombardato con energia, causando la vaporizzazione o lo sputtering degli atomi dalla sua superficie.

Questi singoli atomi viaggiano quindi in linea retta attraverso la camera a vuoto e si condensano sul substrato più freddo, formando un sottile film solido. È concettualmente simile alla verniciatura a spruzzo, ma a livello atomico.

Come Funziona il CVD: Un Processo Chimico

La Deposizione Chimica da Vapore introduce uno o più gas precursori volatili in una camera di reazione contenente il substrato.

Quando questi gas entrano in contatto con il substrato riscaldato, si innesca una reazione chimica. Questa reazione provoca la formazione e la deposizione di un materiale solido sulla superficie, creando il film desiderato mentre i gas di sottoprodotto vengono scaricati dalla camera.

Confronto delle Caratteristiche Chiave del Processo

Comprendere le differenze operative aiuta a chiarire quando utilizzare un metodo rispetto all'altro.

Ambiente Operativo

Il PVD richiede un alto vuoto per consentire agli atomi provenienti dal target di raggiungere il substrato senza collidere con le molecole d'aria.

Il CVD opera con flussi controllati di gas precursori a pressioni e temperature specifiche per facilitare la reazione chimica.

Purezza e Adesione del Film

I processi PVD generalmente producono film con purezza molto elevata e forte adesione, poiché il materiale sorgente viene trasferito direttamente con contaminazione minima.

I film CVD possono talvolta contenere impurità dalla reazione chimica stessa o avere un'adesione inferiore se la preparazione della superficie non è perfetta.

Conformità e Copertura

Poiché il PVD è un processo "a linea di vista", eccelle nel rivestire superfici piane o semplici ma fatica a rivestire uniformemente forme tridimensionali complesse con sottosquadri o canali interni.

Il CVD ha un vantaggio significativo nella conformità. I gas precursori possono fluire attorno e all'interno di geometrie intricate, risultando in un rivestimento altamente uniforme anche sulle parti più complesse.

Comprendere i Compromessi

Scegliere tra PVD e CVD comporta la valutazione dei punti di forza e di debolezza di ciascun processo rispetto alle esigenze specifiche della vostra applicazione.

Vantaggio PVD: Semplicità e Purezza

Il processo PVD è meccanicamente più semplice e comporta meno variabili da controllare rispetto al CVD. È spesso la scelta preferita per produrre rivestimenti estremamente puri, duri e resistenti su utensili e componenti per i quali la deposizione a linea di vista è sufficiente.

Vantaggio CVD: Geometrie Complesse

La capacità del CVD di "far crescere" un film da una fase gassosa lo rende insuperabile per le applicazioni che richiedono un rivestimento uniforme su forme complesse. Ciò è fondamentale in settori come la produzione di semiconduttori, dove i film devono rivestire uniformemente strutture microscopiche.

Complessità e Sicurezza del Processo

Il PVD è generalmente considerato più semplice e sicuro, poiché coinvolge principalmente processi fisici sotto vuoto. I pericoli principali sono legati all'alta tensione e ai sistemi a vuoto.

Il CVD è più complesso e richiede un controllo preciso dei flussi di gas, delle temperature e delle pressioni. Spesso coinvolge anche gas precursori volatili, corrosivi o tossici, che richiedono protocolli di sicurezza più robusti.

Come Scegliere tra PVD e CVD

La vostra scelta dipende interamente dalle proprietà desiderate del film finale e dalla geometria della parte da rivestire.

- Se la vostra priorità è un rivestimento ultra-puro e duro su una forma relativamente semplice: Il PVD è probabilmente la scelta superiore e più diretta.

- Se la vostra priorità è un rivestimento perfettamente uniforme su una parte 3D complessa con superfici interne: Il CVD è l'unica opzione pratica per garantire una copertura completa.

- Se la vostra priorità è la semplicità del processo ed evitare precursori chimici pericolosi: Il PVD offre un percorso di produzione più diretto e spesso più sicuro.

Comprendere questa distinzione fondamentale tra un trasferimento fisico e una reazione chimica è la chiave per selezionare la tecnologia giusta per il vostro obiettivo.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico di atomi | Reazione chimica sulla superficie |

| Ambiente Operativo | Alto vuoto | Flusso di gas controllato, pressione/temperatura specifiche |

| Copertura del Rivestimento | Linea di vista (migliore per forme piane/semplici) | Eccellente conformità (ideale per parti 3D complesse) |

| Purezza del Film | Purezza molto elevata | Può contenere impurità dalla reazione |

| Complessità del Processo | Relativamente più semplice e sicuro | Più complesso con precursori pericolosi |

Avete bisogno di una Guida Esperta sulle Soluzioni di Deposizione di Film Sottili?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce diversi laboratori con avanzate soluzioni di forni ad alta temperatura per processi sia PVD che CVD. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche.

Contattateci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare la vostra ricerca e i vostri processi produttivi!

Mettiti in Contatto con i Nostri Esperti

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura