In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo sofisticato utilizzato per applicare film sottili ad alte prestazioni su una superficie, nota come substrato. Questo si ottiene introducendo gas precursori in una camera di reazione dove si decompongono e reagiscono sulla superficie del substrato, formando un rivestimento solido e altamente aderente. Questa tecnica è ampiamente utilizzata per creare strati protettivi o decorativi per applicazioni che vanno dagli utensili da taglio e l'ottica agli impianti biomedici e al vetro.

Il vero valore del CVD non risiede solo nell'applicazione di uno strato, ma nell'ingegnerizzazione fondamentale di una nuova superficie. Eccelle nella creazione di film eccezionalmente uniformi e durevoli che si adattano perfettamente anche alle forme più complesse, migliorando le proprietà intrinseche di un materiale.

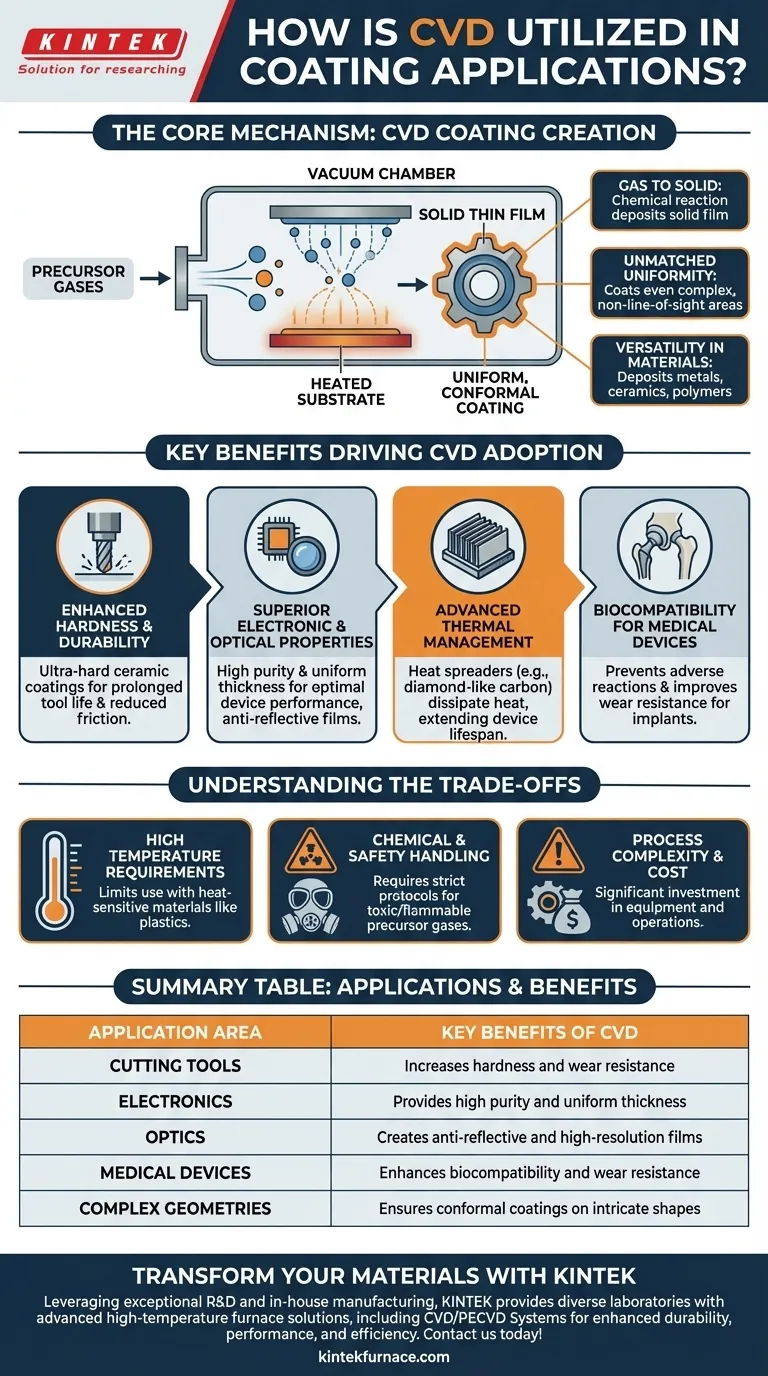

Il Meccanismo Principale: Come il CVD Crea un Rivestimento

Per comprendere l'utilità del CVD, è necessario prima comprenderne il processo fondamentale. È una reazione chimica controllata che costruisce un rivestimento atomo per atomo o molecola per molecola.

Dal Gas al Solido

Il processo inizia introducendo uno o più gas precursori volatili in una camera a vuoto contenente il substrato. Quando questi gas raggiungono il substrato riscaldato, subiscono una reazione chimica o una decomposizione, lasciando dietro di sé un materiale solido che si deposita sulla superficie. Questo crea un film sottile, denso e solido.

Uniformità Ineguagliabile

Un vantaggio chiave del CVD è la sua capacità di produrre rivestimenti altamente conformi. Poiché la deposizione avviene da una fase gassosa, le molecole del precursore possono raggiungere ogni parte della superficie del substrato, incluse aree complesse e non in linea di vista. Ciò si traduce in un rivestimento di spessore uniforme, anche su forme intricate.

Versatilità nei Materiali

Il CVD non è limitato a un singolo tipo di materiale. Il processo è incredibilmente versatile e può essere utilizzato per depositare un'ampia gamma di sostanze, inclusi metalli, ceramiche dure (come il nitruro di titanio) e persino polimeri specifici, semplicemente modificando i gas precursori.

Vantaggi Chiave che Spingono l'Adozione del CVD

La scelta di utilizzare il CVD è dettata dai significativi miglioramenti delle prestazioni che offre. I rivestimenti risultanti forniscono benefici funzionali che sono critici nei settori dell'alta tecnologia.

Durezza e Durabilità Migliorate

Per applicazioni come utensili da taglio e componenti industriali, il CVD viene utilizzato per depositare rivestimenti ceramici ultra-duri. Questi strati aumentano drasticamente la durezza superficiale e riducono l'attrito, portando a una vita utile degli utensili significativamente prolungata e a prestazioni superiori in condizioni estreme.

Proprietà Elettroniche e Ottiche Superiori

Nell'industria dei semiconduttori, il CVD è essenziale per costruire gli strati microscopici che formano i circuiti integrati. Il processo fornisce l'elevata purezza e lo spessore uniforme necessari per prestazioni ottimali dei dispositivi. Allo stesso modo, per le applicazioni ottiche, il CVD crea rivestimenti antiriflesso o film che offrono luminosità e risoluzione superiori.

Gestione Termica Avanzata

Certo materiali depositati con CVD, come il carbonio a struttura diamantata, possiedono una conduttività termica estremamente elevata. Questi rivestimenti sono utilizzati come diffusori di calore nell'elettronica ad alta potenza, dissipando efficacemente il calore e prolungando la durata e l'affidabilità del dispositivo.

Biocompatibilità per Dispositivi Medici

Nelle applicazioni biomediche, specifici rivestimenti CVD sono utilizzati su impianti e strumenti chirurgici. Questi film possono migliorare la biocompatibilità, prevenendo reazioni avverse con il corpo, e al contempo migliorare la resistenza all'usura per le protesi articolari e altri hardware medici.

Comprendere i Compromessi

Sebbene potente, il CVD non è una soluzione universale. I suoi parametri di processo introducono vincoli specifici che devono essere considerati.

Requisiti di Alta Temperatura

I processi CVD tradizionali spesso richiedono temperature del substrato molto elevate (centinaia o anche oltre mille gradi Celsius) per guidare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali che possono essere rivestiti, poiché molte plastiche o metalli con basso punto di fusione non possono sopportare il calore.

Manipolazione di Sostanze Chimiche e Sicurezza

I gas precursori utilizzati nel CVD possono essere altamente tossici, infiammabili o corrosivi. L'implementazione di un processo CVD richiede un investimento significativo in protocolli di sicurezza, infrastrutture per la gestione dei gas e sistemi di trattamento degli scarichi per garantire un funzionamento sicuro.

Complessità e Costi del Processo

I sistemi CVD sono macchine complesse che coinvolgono camere a vuoto, precisi controllori di flusso di gas e sistemi di riscaldamento. L'investimento iniziale di capitale e i costi operativi possono essere considerevoli, rendendo il processo più adatto per applicazioni di alto valore dove i benefici in termini di prestazioni giustificano la spesa.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di rivestimento dipende interamente dal tuo obiettivo finale. Il CVD offre vantaggi distinti per esigenze specifiche e ad alte prestazioni.

- Se il tuo obiettivo principale è la durabilità meccanica: Il CVD eccelle nella creazione di rivestimenti ultra-duri e resistenti all'usura che prolungano drasticamente la vita di utensili e componenti.

- Se il tuo obiettivo principale è l'elettronica o l'ottica avanzata: Il processo fornisce la purezza e l'uniformità ineguagliabili richieste per film semiconduttori e ottici ad alte prestazioni.

- Se il tuo obiettivo principale è il rivestimento di geometrie complesse: La natura conforme del CVD garantisce uno spessore del film consistente anche sulle superfici più intricate, dove altri metodi fallirebbero.

Comprendendone i principi e i benefici, puoi sfruttare il CVD non solo come metodo di rivestimento, ma come un processo di ingegneria delle superfici trasformativo.

Tabella Riepilogativa:

| Area di Applicazione | Vantaggi Chiave del CVD |

|---|---|

| Utensili da Taglio | Aumenta la durezza e la resistenza all'usura per una maggiore durata degli utensili |

| Elettronica | Fornisce alta purezza e spessore uniforme per prestazioni ottimali |

| Ottica | Crea film antiriflesso e ad alta risoluzione |

| Dispositivi Medici | Migliora la biocompatibilità e la resistenza all'usura per gli impianti |

| Geometrie Complesse | Garantisce rivestimenti conformi su forme intricate |

Trasforma i tuoi materiali con rivestimenti di precisione! Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per una maggiore durabilità, prestazioni ed efficienza. Contattaci oggi stesso per discutere come i nostri sistemi CVD possono elevare le tue applicazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura