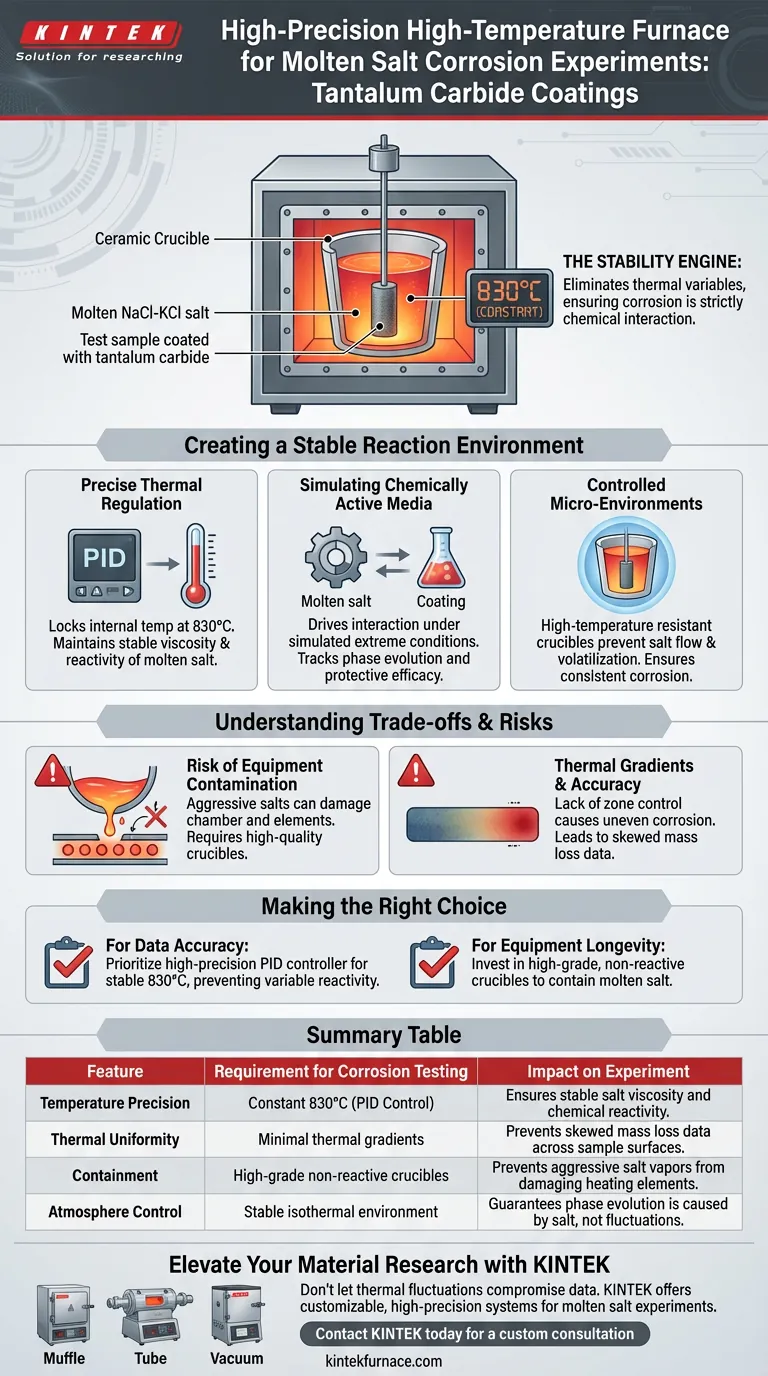

Un forno a resistenza ad alta temperatura ad alta precisione funge da ambiente controllato critico per testare la durabilità dei rivestimenti di carburo di tantalio (TaC). Mantenendo una temperatura costante di circa 830°C, il forno garantisce che i sali misti NaCl-KCl rimangano in uno stato fuso stabile, consentendo ai ricercatori di misurare accuratamente la perdita di massa e l'evoluzione delle fasi in condizioni operative estreme simulate.

Concetto chiave Il forno non è semplicemente una fonte di calore; è un motore di stabilità. Il suo ruolo principale è quello di eliminare le variabili termiche, garantendo che qualsiasi degrado osservato nel rivestimento sia strettamente il risultato dell'interazione chimica con il sale fuso, piuttosto che delle fluttuazioni nell'ambiente operativo.

Creazione di un ambiente di reazione stabile

La validità di un esperimento di corrosione si basa interamente sulla coerenza dell'ambiente. Un forno a resistenza ad alta precisione ottiene questo risultato attraverso specifici meccanismi termici e di contenimento.

Regolazione termica precisa

Il forno utilizza un sistema di controllo per bloccare la temperatura interna a 830°C.

Questa precisione è non negoziabile perché la viscosità e la reattività dei sali fusi cambiano drasticamente con le variazioni di temperatura.

Mantenendo un ambiente isotermo, il forno garantisce che la miscela di sali NaCl-KCl rimanga fluida e chimicamente attiva senza surriscaldare il substrato.

Simulazione di mezzi chimicamente attivi

L'obiettivo è replicare le "condizioni operative estreme" che i rivestimenti di tantalio affronteranno nel mondo reale.

Il calore del forno guida l'interazione tra il sale fuso e lo strato carburato.

Ciò consente ai ricercatori di tracciare l'evoluzione delle fasi, ovvero come la struttura chimica del rivestimento cambia nel tempo, e di quantificare l'efficacia protettiva del rivestimento.

Micro-ambienti controllati

Per garantire che il sale agisca uniformemente sul rivestimento, i campioni vengono solitamente posti all'interno di crogioli resistenti alle alte temperature.

Questi crogioli creano un micro-ambiente stabile attorno al campione, impedendo ai sali fusi di defluire o volatilizzarsi in modo non uniforme.

Questo sistema garantisce che la corrosione sia coerente su tutta la superficie del campione di prova.

Comprendere i compromessi e i rischi

Sebbene i forni a resistenza siano essenziali per questi esperimenti, presentano specifiche sfide operative che possono compromettere i dati o le attrezzature.

Rischio di contaminazione delle attrezzature

I sali fusi come NaCl-KCl sono altamente aggressivi.

Se il sale volatilizza o fuoriesce dal crogiolo, può contaminare la camera del forno e danneggiare gli elementi riscaldanti.

L'uso di crogioli di alta qualità è essenziale per impedire al sale di entrare in contatto con i componenti interni del forno.

Gradienti termici e accuratezza

Non tutti i forni a resistenza forniscono una distribuzione del calore perfettamente uniforme.

Se un forno manca di un controllo di zona preciso, possono formarsi gradienti termici, causando la corrosione di un'estremità di un campione più velocemente dell'altra.

Ciò porta a dati di perdita di massa distorti che non riflettono accuratamente le prestazioni del materiale.

Fare la scelta giusta per il tuo esperimento

Per massimizzare l'affidabilità dei test di corrosione del carburo di tantalio, considera queste priorità specifiche:

- Se il tuo obiettivo principale è l'accuratezza dei dati: Assicurati che il tuo forno disponga di un controller PID ad alta precisione per mantenere il setpoint di 830°C con fluttuazioni minime, prevenendo la reattività variabile del sale.

- Se il tuo obiettivo principale è la longevità delle attrezzature: Investi in crogioli di alta qualità e non reattivi per contenere la miscela di NaCl-KCl fuso, prevenendo la contaminazione della camera e il guasto degli elementi riscaldanti.

Dati di corrosione affidabili sono il prodotto di una stabilità termica precisa e di un contenimento rigoroso.

Tabella riassuntiva:

| Caratteristica | Requisito per test di corrosione | Impatto sull'esperimento |

|---|---|---|

| Precisione della temperatura | Costante 830°C (Controllo PID) | Garantisce una viscosità del sale e una reattività chimica stabili. |

| Uniformità termica | Gradienti termici minimi | Previene dati di perdita di massa distorti sulle superfici del campione. |

| Contenimento | Crogioli non reattivi di alta qualità | Impedisce ai vapori aggressivi del sale di danneggiare gli elementi riscaldanti. |

| Controllo dell'atmosfera | Ambiente isotermo stabile | Garantisce che l'evoluzione delle fasi sia causata dal sale, non dalle fluttuazioni. |

Eleva la tua ricerca sui materiali con KINTEK

Non lasciare che le fluttuazioni termiche compromettano i tuoi dati di corrosione. Supportato da R&S e produzione esperte, KINTEK offre sistemi di forni a muffola, a tubo e sottovuoto ad alta precisione, specificamente progettati per gestire i rigori degli esperimenti con sali fusi. Sia che tu stia testando rivestimenti di carburo di tantalio o sviluppando nuove leghe, le nostre soluzioni personalizzabili ad alta temperatura forniscono la stabilità e la durata richieste dal tuo laboratorio.

Pronto a ottimizzare il tuo ambiente di test? Contatta KINTEK oggi stesso per una consulenza personalizzata e assicurati che la tua ricerca sia costruita su una base di precisione.

Guida Visiva

Riferimenti

- Xuming Lv, Pingze Zhang. The Effects of Surface Plasma Carburization on the Microstructure and Molten Salt Corrosion Resistance of Ta. DOI: 10.3390/coatings14121570

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come vengono classificate le forni a sinterizzazione sottovuoto in base agli intervalli di temperatura? Trova il forno giusto per i tuoi materiali

- Qual è il ruolo di un forno essiccatore sottovuoto nella lavorazione della polvere di HAp? Ottimizza la tua sospensione per ceramiche ad alta densità

- Qual è lo scopo di un forno per sinterizzazione sottovuoto? Creare componenti ad alte prestazioni con purezza superiore

- Perché forni sottovuoto e protezione con gas argon sono necessari per i moniliti MXene? Garantire densità e integrità chimica

- Quali sono i vantaggi del trattamento termico sotto vuoto per quanto riguarda la qualità della superficie? Ottieni superfici incontaminate e prive di ossidazione

- In quali modi i forni continui sono convenienti? Sblocca efficienza ad alto volume e risparmi

- Cos'è un forno a crogiolo e quali sono i suoi componenti principali? Scopri le sue parti chiave e gli usi

- Qual è la temperatura massima che un forno a vuoto può raggiungere? Fino a 2600°C per la lavorazione di materiali avanzati