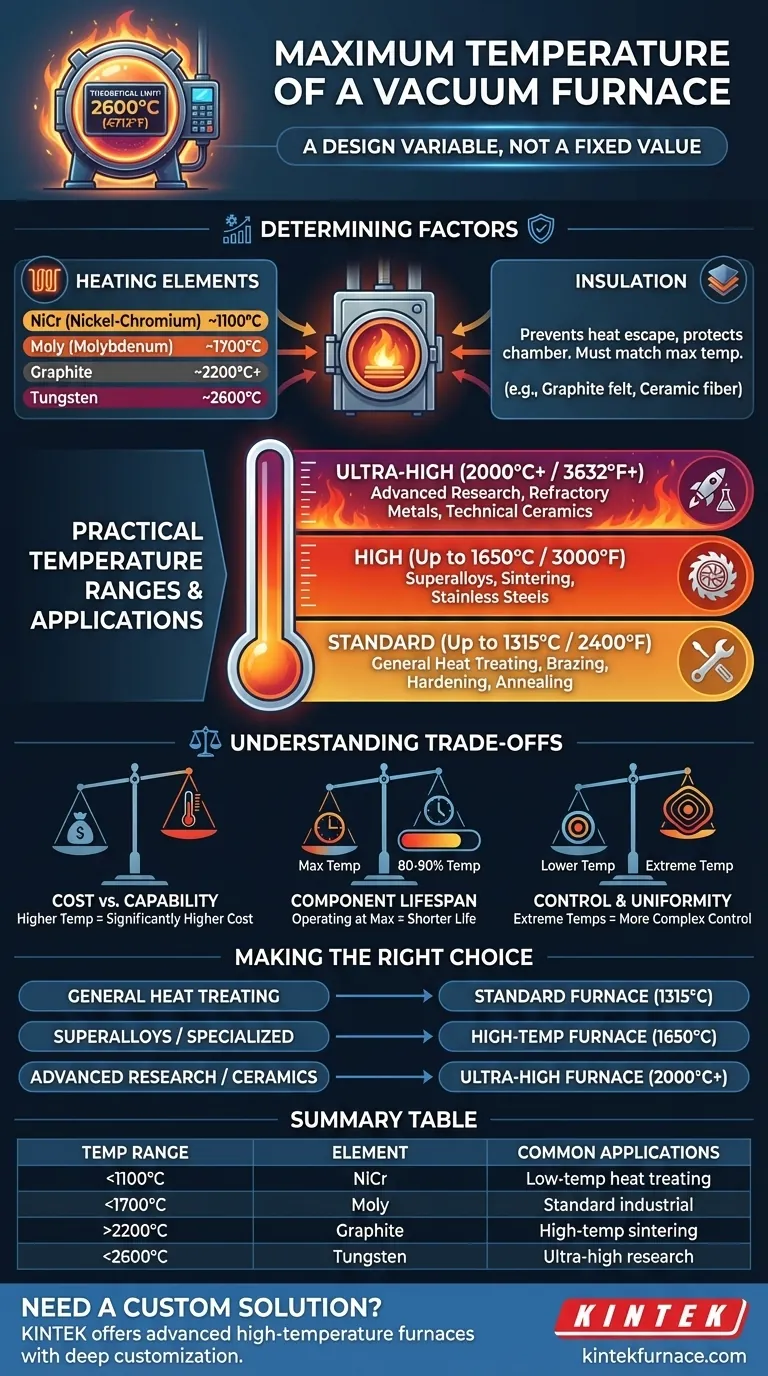

In linea di principio, un forno a vuoto può essere progettato per raggiungere temperature fino a 2600°C (4712°F). Tuttavia, la stragrande maggioranza dei forni industriali e di laboratorio opera all'interno di intervalli di temperatura specifici e inferiori, determinati dalla loro costruzione e dall'applicazione prevista.

La temperatura massima di un forno a vuoto non è un valore unico, ma una variabile di progettazione. È dettata dai materiali utilizzati per i suoi elementi riscaldanti e l'isolamento, con diversi modelli progettati per specifiche esigenze di trattamento termico, dalla ricottura standard alla sinterizzazione di ceramiche avanzate.

Cosa determina la temperatura massima di un forno?

Il limite di temperatura teorico è una funzione dei materiali utilizzati nella "zona calda" del forno, ovvero l'area interna che raggiunge la temperatura target. Due componenti sono i principali fattori limitanti.

Il ruolo degli elementi riscaldanti

Gli elementi riscaldanti sono il cuore del forno, convertendo l'energia elettrica in calore. Il materiale utilizzato per questi elementi determina direttamente la temperatura massima raggiungibile.

- Nichel-Cromo (NiCr): Comune per applicazioni a temperature più basse, generalmente con un massimo intorno a 1100°C.

- Molibdeno (Moly): Utilizzato per forni standard e ad alta temperatura, in grado di raggiungere fino a 1700°C.

- Grafite: Lo standard per molte applicazioni ad alta temperatura, operando in modo affidabile fino a 2200°C e anche oltre in progetti specializzati.

- Tungsteno: Impiegato per esigenze di temperatura ultra-elevata, che consente ai forni di superare i 2200°C e avvicinarsi al limite di 2600°C.

L'importanza dell'isolamento

L'isolamento impedisce al calore di fuoriuscire dalla zona calda e protegge le pareti della camera a vuoto raffreddate ad acqua. La scelta dell'isolamento deve essere compatibile con la temperatura massima di esercizio.

I materiali isolanti comuni includono feltro di grafite multistrato, pannelli rigidi in fibra di grafite o materiali in fibra ceramica. Un pacchetto isolante classificato solo per 1300°C non può essere utilizzato in un forno con elementi in grafite progettati per 2000°C.

Intervalli di temperatura comuni nella pratica

I forni a vuoto disponibili in commercio sono generalmente offerti in serie, con ciascuna serie definita dalla sua temperatura massima e progettata per specifici processi industriali.

Forni Industriali Standard (fino a 1315°C / 2400°F)

Questo è l'intervallo più comune, che copre un gran numero di processi di trattamento termico. Questi forni sono i cavalli di battaglia per applicazioni come brasatura, tempra, rinvenimento e ricottura di acciai e leghe standard.

Forni ad Alta Temperatura (fino a 1650°C / 3000°F)

Questo intervallo è richiesto per la lavorazione di materiali più specializzati, come acciai inossidabili, superleghe e alcune ceramiche. Forniscono l'energia termica più elevata necessaria per processi come la sinterizzazione e la distensione di componenti ad alte prestazioni.

Forni Ultra-Alta Temperatura (oltre 2000°C / 3632°F)

Riservati alle applicazioni più esigenti, questi forni sono utilizzati per la ricerca sui materiali avanzati, la sinterizzazione di metalli refrattari (come tungsteno e tantalio) e la cottura di ceramiche tecniche. Raggiungere queste temperature richiede elementi in grafite o tungsteno specializzati e pacchetti isolanti robusti.

Comprendere i compromessi

La scelta di un forno in base alla sua temperatura massima comporta compromessi significativi in termini di costo, durata e complessità operativa.

Costo vs. Capacità

Esiste una correlazione diretta e ripida tra la temperatura massima di un forno e il suo costo. I materiali esotici richiesti per gli elementi a temperatura ultra-elevata (tungsteno) e per l'isolamento sono significativamente più costosi dei sistemi standard in molibdeno e fibra ceramica.

Durata dei componenti

L'esercizio continuo di un forno alla sua temperatura massima nominale ridurrà drasticamente la vita dei suoi elementi riscaldanti e dell'isolamento. Per una longevità e un'affidabilità ottimali, è meglio scegliere un forno in cui la temperatura di processo target sia circa l'80-90% della sua capacità massima.

Controllo e uniformità

Sebbene i sistemi moderni offrano un controllo di processo eccezionale (spesso entro +/- 1°C), mantenere una rigorosa uniformità della temperatura diventa più impegnativo a temperature estreme. I forni ad alta temperatura richiedono progetti sofisticati per garantire che l'intero carico raggiunga la stessa temperatura, il che è fondamentale per la ripetibilità del processo.

Fare la scelta giusta per la tua applicazione

Il forno "migliore" è quello che soddisfa i requisiti specifici del tuo processo senza essere eccessivamente ingegnerizzato. Considera il tuo obiettivo principale per guidare la tua selezione.

- Se la tua attenzione principale è il trattamento termico generale di acciai e leghe comuni: Un forno standard con una temperatura massima di circa 1315°C (2400°F) offre il miglior equilibrio tra capacità e costo.

- Se la tua attenzione principale è la lavorazione di superleghe o materiali speciali: Avrai bisogno di un modello ad alta temperatura, probabilmente nell'intervallo di 1650°C (3000°F).

- Se la tua attenzione principale è la ricerca avanzata, le ceramiche o i metalli refrattari: Devi specificare un forno ultra-alta temperatura capace di 2000°C (3632°F) o più.

In definitiva, definire i requisiti del materiale e del processo è il primo passo fondamentale per selezionare un forno con la capacità termica appropriata.

Tabella riassuntiva:

| Intervallo di Temperatura | Elementi Riscaldanti | Applicazioni Comuni |

|---|---|---|

| Fino a 1100°C | Nichel-Cromo (NiCr) | Trattamento termico a bassa temperatura |

| Fino a 1700°C | Molibdeno (Moly) | Processi industriali standard |

| Fino a 2200°C+ | Grafite | Sinterizzazione ad alta temperatura |

| Fino a 2600°C | Tungsteno | Ricerca a temperatura ultra-elevata |

Hai bisogno di una soluzione personalizzata per forni a vuoto? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati di trattamento termico superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati