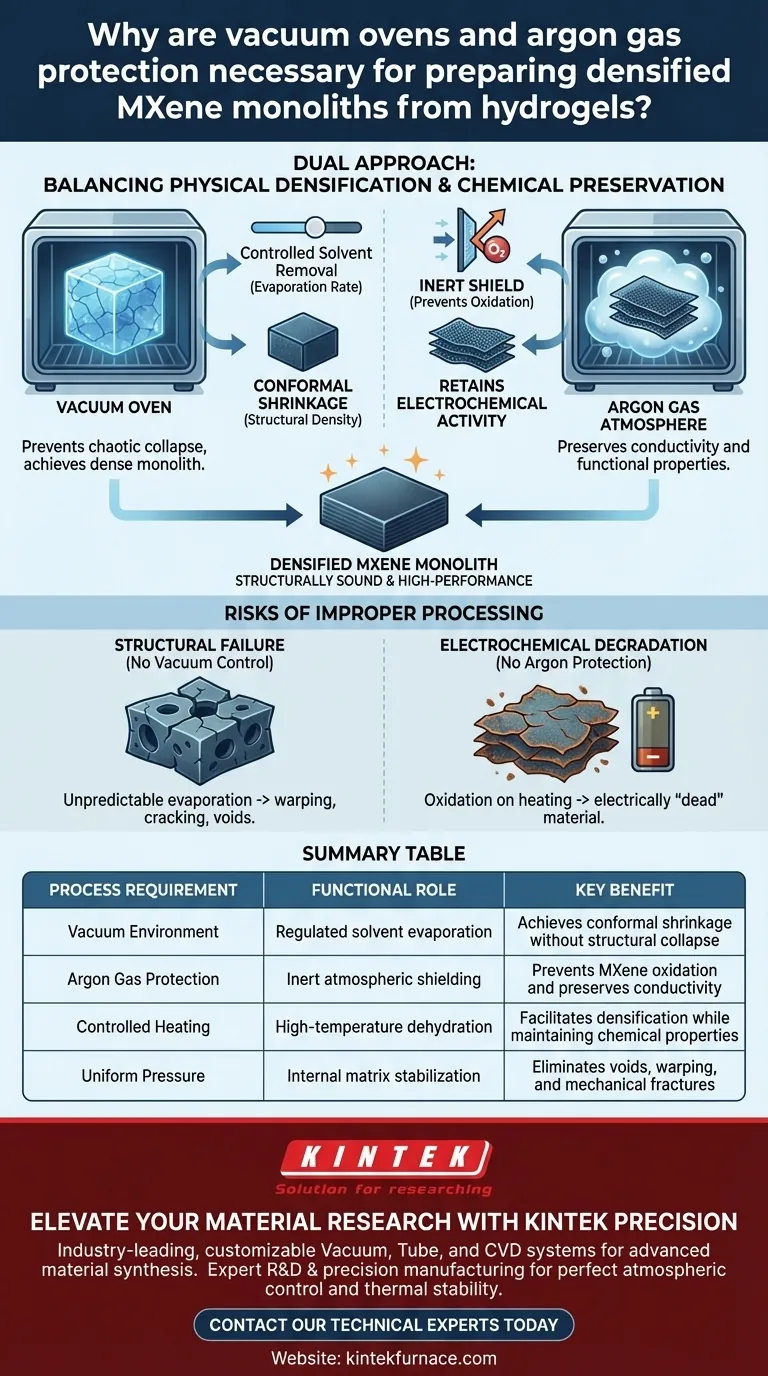

Forni sottovuoto e protezione con gas argon sono strettamente necessari per bilanciare la densificazione fisica del materiale con la sua conservazione chimica. Mentre il forno sottovuoto regola la rimozione fisica dei solventi per garantire che l'idrogel si restringa uniformemente, il gas argon fornisce uno scudo chimico che impedisce alle delicate nanosheet di MXene di degradarsi durante il processo.

Combinando l'evaporazione controllata con un'atmosfera inerte, si garantisce che l'idrogel si densifichi fisicamente senza ossidarsi chimicamente. Questo doppio approccio è l'unico modo per produrre un monolite strutturalmente solido che mantenga l'elevata attività elettrochimica richiesta per applicazioni ad alte prestazioni.

Controllo della Struttura Fisica tramite Evaporazione

Per creare un monolite funzionale, è necessario passare da un idrogel umido a un solido denso senza distruggere l'architettura del materiale.

Regolazione della Rimozione dei Solventi

Il forno sottovuoto non viene utilizzato semplicemente per asciugare il materiale, ma per controllare precisamente la velocità di evaporazione dei solventi.

Se i solventi evaporano troppo rapidamente o in modo non uniforme, la struttura interna dell'idrogel può collassare in modo caotico. L'ambiente sottovuoto consente di modulare la pressione, garantendo che il solvente lasci la matrice a un ritmo costante e controllato.

Ottenere un Restringimento Conforme

L'obiettivo finale di questa evaporazione controllata è il restringimento conforme.

Man mano che il solvente viene rimosso sotto vuoto, l'idrogel si contrae uniformemente. Questo processo, noto come densificazione, trasforma la rete di idrogel sciolta in un monolite compatto e solido. Senza il controllo del vuoto, si finirebbe probabilmente con un materiale poroso o fratturato anziché densificato.

Conservazione dell'Integrità Chimica

Le nanosheet di MXene sono altamente reattive, in particolare quando sottoposte al calore necessario per la disidratazione.

La Minaccia dell'Ossidazione

La disidratazione di un idrogel generalmente richiede temperature elevate. In un'atmosfera standard, il riscaldamento di MXene innesca una reazione con l'ossigeno.

Questa ossidazione è distruttiva. Altera fondamentalmente la struttura chimica delle nanosheet, degradando le proprietà specifiche—come la conduttività e la capacità—che rendono MXene prezioso.

Lo Scudo di Argon

Il gas argon viene introdotto per creare un ambiente inerte.

Poiché l'argon è chimicamente non reattivo, sposta l'ossigeno all'interno del forno. Ciò garantisce che, anche durante la disidratazione ad alta temperatura, le nanosheet di MXene non abbiano ossigeno con cui reagire. Questa protezione è fondamentale per mantenere l'attività elettrochimica del materiale nel monolite finale.

I Rischi di una Lavorazione Impropria

Comprendere cosa accade quando questi controlli falliscono ne evidenzia l'importanza.

Cedimento Strutturale

Senza la regolazione del forno sottovuoto, l'evaporazione diventa imprevedibile. Ciò porta spesso a deformazioni, crepe o alla formazione di grandi vuoti all'interno del monolite, compromettendo la sua resistenza meccanica.

Degradazione Elettrochimica

Se l'atmosfera di argon viene compromessa, il materiale si ossiderà immediatamente al riscaldamento. Un monolite ossidato può apparire strutturalmente solido, ma sarà elettricamente "morto", avendo perso le proprietà funzionali richieste per la sua applicazione prevista.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si preparano moniliti MXene densificati, la configurazione dell'attrezzatura determina i risultati.

- Se il tuo obiettivo principale è la densità strutturale: Assicurati che le impostazioni del vuoto siano calibrate per rallentare la velocità di evaporazione, consentendo un restringimento uniforme e conforme.

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: Verifica l'integrità della tua sigillatura di argon per escludere completamente l'ossigeno durante la fase di disidratazione ad alta temperatura.

Il successo sta nel sincronizzare questi due fattori: usare il vuoto per modellare il materiale e l'argon per salvarne le proprietà.

Tabella Riassuntiva:

| Requisito di Processo | Ruolo Funzionale | Beneficio Chiave |

|---|---|---|

| Ambiente Sottovuoto | Evaporazione regolata dei solventi | Ottiene un restringimento conforme senza cedimento strutturale |

| Protezione con Gas Argon | Schermatura atmosferica inerte | Previene l'ossidazione di MXene e preserva la conduttività |

| Riscaldamento Controllato | Disidratazione ad alta temperatura | Facilita la densificazione mantenendo le proprietà chimiche |

| Pressione Uniforme | Stabilizzazione della matrice interna | Elimina vuoti, deformazioni e fratture meccaniche |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che ossidazione o cedimento strutturale compromettano la tua ricerca su MXene. KINTEK fornisce sistemi sottovuoto, a tubo e CVD personalizzabili e leader del settore, progettati per soddisfare le rigorose esigenze della sintesi di materiali avanzati. Supportati da R&S di esperti e produzione di precisione, i nostri forni ad alta temperatura da laboratorio garantiscono il perfetto equilibrio tra atmosfera controllata e stabilità termica per le tue esigenze di densificazione uniche.

Pronto a ottenere risultati ad alte prestazioni? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Boya Zhang, Ying Tao. Unlocking Unprecedented Gravimetric Capacitance in Thick Electrodes Through Conformal Densification of Robust MXene Hydrogels. DOI: 10.1002/adfm.202511313

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quale ruolo svolge un forno sottovuoto nel processo di attivazione del Ce-MOF? Sblocca la massima porosità e area superficiale

- Quali sono i vantaggi di processo del ricottura sottovuoto ciclica e dell'ossidazione? Massimizzare la resa della catena di carbonio fino al 48%

- Come influisce il processo di tempra in olio in un forno specializzato sull'acciaio per cuscinetti? Ottimizzare la durezza microstrutturale

- In che modo le caratteristiche di funzionamento e manutenzione dei forni di sinterizzazione sottovuoto migliorano l'efficienza? Aumenta la produttività e riduci i costi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Qual è il ruolo del modello delle Ordinare Discrete (DO) nella simulazione di forni sottovuoto? Padronanza del trasferimento di calore radiativo

- Perché è necessario un forno sottovuoto per asciugare le sospensioni di elettrodi ZnO-Co3O4? Preservare l'integrità del materiale a 60°C

- Quali vantaggi operativi offre un forno a trattamento termico sottovuoto? Ottenere una qualità metallurgica superiore e precisione