Il ruolo primario di un forno essiccatore sottovuoto nella lavorazione della polvere di idrossiapatite (HAp) è quello di rimuovere rigorosamente l'acqua adsorbita e le impurità volatili prima della miscelazione. Utilizzando un ambiente a pressione negativa, il forno consente all'umidità di evaporare a temperature più basse, prevenendo danni termici o alterazioni strutturali che potrebbero verificarsi con l'essiccazione standard ad alto calore.

La rimozione efficace dell'umidità non è solo un passaggio di pulizia; è il prerequisito fondamentale per prevenire l'agglomerazione delle particelle, garantendo che la polvere di HAp possa raggiungere l'elevato contenuto solido e la bassa viscosità necessari per sospensioni ceramiche ad alte prestazioni.

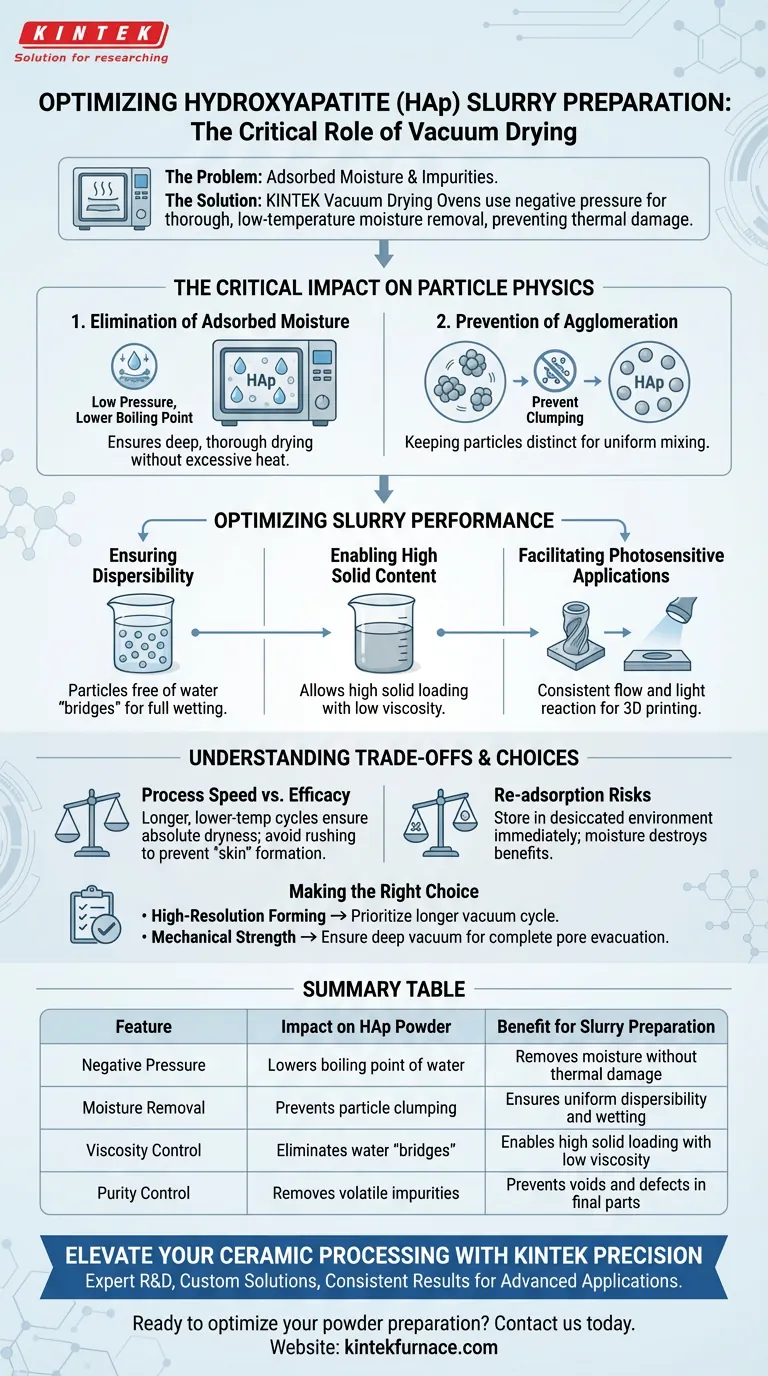

L'impatto critico sulla fisica delle particelle

Eliminazione dell'umidità adsorbita

Le polveri di idrossiapatite spesso trattengono umidità all'interno delle loro strutture porose o sulle loro superfici. Il forno essiccatore sottovuoto crea un ambiente a bassa pressione che abbassa significativamente il punto di ebollizione dell'acqua. Ciò garantisce un'essiccazione profonda e completa della polvere senza richiedere calore eccessivo, preservando le proprietà fondamentali del materiale.

Prevenzione dell'agglomerazione

L'umidità agisce come un agente legante che fa aderire tra loro le polveri fini. Rimuovendo questa umidità, il processo sottovuoto impedisce alle particelle su nanoscala e microsala di aggregarsi. Mantenere le particelle distinte e separate è essenziale per ottenere una miscela uniforme nelle fasi successive.

Ottimizzazione delle prestazioni della sospensione

Garanzia di disperdibilità

Affinché la polvere di HAp funzioni correttamente in una sospensione, deve disperdersi uniformemente nel mezzo liquido. L'essiccazione sottovuoto garantisce che le singole particelle siano prive di "ponti" d'acqua, consentendo loro di essere completamente bagnate e disperse dai componenti solventi e resinosi della sospensione.

Abilitazione di un elevato contenuto solido

Per produrre parti ceramiche ad alta densità, la sospensione richiede un elevato rapporto tra polvere solida e liquido. L'umidità residua aumenta artificialmente la viscosità, rendendo impossibile un carico elevato. L'essiccazione sottovuoto consente formulazioni con elevato contenuto solido che mantengono bassa viscosità ed eccellenti proprietà di flusso.

Facilitazione di applicazioni fotosensibili

Nel contesto specifico delle sospensioni ceramiche fotosensibili (spesso utilizzate nella stampa 3D o nella litografia), la coerenza è fondamentale. Il passaggio di essiccazione sottovuoto rimuove le variabili causate dall'umidità, garantendo che la sospensione fluisca in modo prevedibile e reagisca in modo coerente alla polimerizzazione alla luce durante il processo di formatura.

Comprensione dei compromessi

Velocità del processo vs. Efficacia

Sebbene l'essiccazione sottovuoto sia molto efficace, è generalmente un processo più lento rispetto all'essiccazione a convezione standard. Gli utenti devono bilanciare la durata del ciclo rispetto ai rigorosi requisiti di contenuto di umidità della loro specifica applicazione. Affrettare questo passaggio porta spesso alla formazione di "pelle" dove la superficie è asciutta, ma l'umidità interna rimane.

Rischi di riassorbimento

La polvere di HAp può essere igroscopica (assorbe acqua). Una insidia comune è asciugare efficacemente la polvere ma esporla immediatamente all'aria umida. I benefici dell'essiccazione sottovuoto vengono annullati istantaneamente se la polvere non viene conservata in un ambiente disidratato o lavorata immediatamente dopo la rimozione dal forno.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della preparazione della tua sospensione, considera i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la formatura ad alta risoluzione: Dai priorità a un ciclo sottovuoto più lungo e a bassa temperatura per garantire un'asciugatura assoluta, che garantisce la bassa viscosità necessaria per applicazioni fotosensibili dettagliate.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che il livello di vuoto sia sufficientemente profondo da evacuare completamente i pori, poiché qualsiasi umidità residua può creare vuoti o difetti nella parte ceramica sinterizzata finale.

Il successo nella lavorazione della ceramica si basa non solo sulla qualità della polvere, ma sulla purezza assoluta del suo ambiente di preparazione.

Tabella riassuntiva:

| Caratteristica | Impatto sulla polvere di HAp | Beneficio per la preparazione della sospensione |

|---|---|---|

| Pressione negativa | Abbassa il punto di ebollizione dell'acqua | Rimuove l'umidità senza danni termici |

| Rimozione dell'umidità | Previene l'agglomerazione delle particelle | Garantisce disperdibilità e bagnabilità uniformi |

| Controllo della viscosità | Elimina i "ponti" d'acqua | Consente un elevato carico solido con bassa viscosità |

| Controllo della purezza | Rimuove le impurità volatili | Previene vuoti e difetti nelle parti sinterizzate finali |

Eleva la tua lavorazione della ceramica con la precisione KINTEK

Non lasciare che l'umidità residua comprometta l'integrità del tuo materiale. In KINTEK, comprendiamo che le applicazioni di idrossiapatite ad alte prestazioni richiedono purezza assoluta e un controllo ambientale preciso.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni essiccatori sottovuoto avanzati, oltre a sistemi Muffle, Tube, Rotary e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia sviluppando sospensioni fotosensibili stampate in 3D o bioceramiche ad alta resistenza, le nostre attrezzature garantiscono risultati coerenti e proprietà dei materiali superiori.

Pronto a ottimizzare la preparazione della tua polvere? Contattaci oggi per trovare la soluzione di essiccazione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Ali Arab, Chunwei Zhang. Influence of Cell Geometry on the Mechanical and Failure Characteristics of 3D Voronoi Hydroxyapatite Through the Stereolithography Technique. DOI: 10.3390/ceramics8010004

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- In che modo i forni sottovuoto a camere multiple migliorano l'efficienza energetica? Tagliare i costi con il riscaldamento continuo

- Quali sono i vantaggi chiave dell'utilizzo di un forno ad arco sotto vuoto? Raggiungi purezza e prestazioni ineguagliabili

- Qual è il significato dell'utilizzo di un forno di ricottura a diffusione sotto vuoto per studi di equilibrio termodinamico nelle leghe?

- Perché la simulazione della distillazione della lega di magnesio richiede alta precisione? Padroneggiare il vuoto per la purezza

- Qual è la struttura della camera di riscaldamento in un forno a vuoto? Ottimizza il trattamento termico con una progettazione di precisione

- Quali condizioni fisiche forniscono i sistemi di ciclaggio termico di laboratorio per il riorientamento degli idruri nelle leghe di zirconio?

- Perché i forni a fusione sottovuoto sono particolarmente importanti per l'aerospaziale? Garantire la purezza del materiale per un'affidabilità estrema

- Quali sono i vantaggi del trattamento termico sotto vuoto per quanto riguarda la qualità della superficie? Ottieni superfici incontaminate e prive di ossidazione