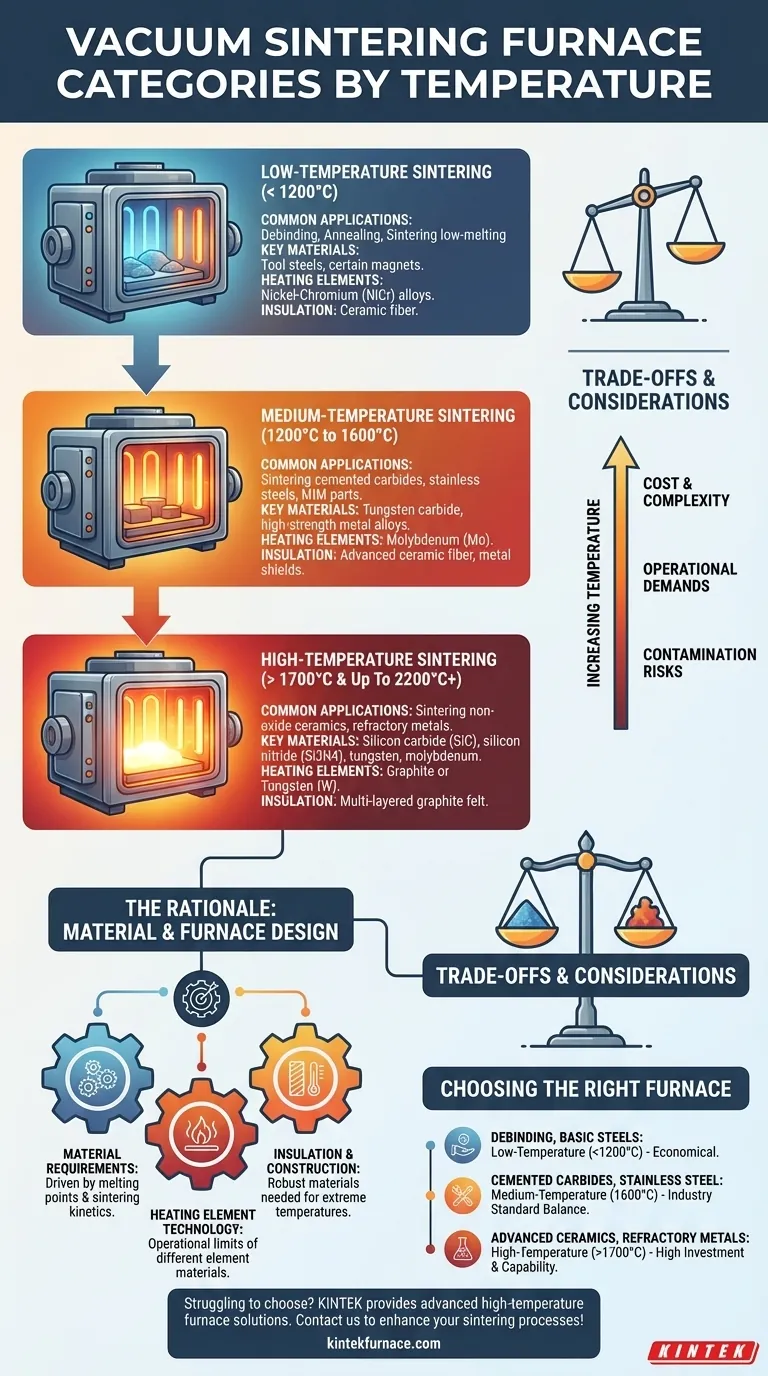

In pratica, i forni a sinterizzazione sottovuoto sono ampiamente classificati in tre intervalli di temperatura, sebbene i confini esatti possano variare. La classificazione più comune li raggruppa come a bassa temperatura (sotto i 1200°C), a media temperatura (da 1200°C a 1600°C) e ad alta temperatura (sopra i 1700°C). Questa classificazione è una guida pratica guidata dalle capacità dei componenti interni del forno e dai materiali per i quali sono progettati per la lavorazione.

La classificazione della temperatura di un forno a sinterizzazione sottovuoto non è un'etichetta arbitraria; è un riflesso diretto dei materiali che può lavorare. La scelta del forno — e il relativo costo e complessità — è fondamentalmente dettata dai punti di fusione e dalla cinetica di sinterizzazione del materiale target.

La logica dietro gli intervalli di temperatura

Comprendere perché queste categorie esistono è più importante che memorizzare i numeri esatti. La classificazione è un risultato diretto della scienza dei materiali e dei limiti ingegneristici.

I requisiti dei materiali guidano la progettazione del forno

Il fattore principale è la temperatura di sinterizzazione del materiale stesso. Materiali diversi richiedono livelli di energia termica molto diversi per far sì che le loro particelle si leghino e si densifichino.

Ad esempio, alcuni acciai per utensili sinterizzano efficacemente al di sotto dei 1200°C, mentre le ceramiche avanzate come il nitruro di silicio richiedono temperature ben superiori ai 1700°C per raggiungere la piena densità.

Tecnologia degli elementi riscaldanti

La temperatura massima del forno è determinata dai suoi elementi riscaldanti. Vengono utilizzati materiali diversi per questi elementi, ognuno con un limite di temperatura operativa distinto.

- Le leghe di Nichel-Cromo (NiCr) sono comuni nei forni a temperature più basse.

- Il Molibdeno (Mo) è il cavallo di battaglia per gli intervalli di temperatura media, spesso fino a 1600°C o poco più.

- La Grafite o il Tungsteno (W) sono necessari per temperature alte e ultra-alte, poiché possono funzionare in modo affidabile sopra i 1700°C e persino oltre i 2200°C.

Isolamento e costruzione

All'aumentare delle temperature, aumentano anche le esigenze per l'isolamento e l'integrità strutturale del forno.

I forni a bassa temperatura possono utilizzare isolamento in fibra ceramica, mentre i modelli ad alta temperatura richiedono materiali più robusti (e costosi) come il feltro di grafite multistrato per prevenire la dispersione di calore e mantenere la stabilità strutturale.

Una suddivisione delle categorie di temperatura

Ogni categoria serve un insieme distinto di applicazioni industriali e di ricerca, definito dai materiali che può sinterizzare con successo.

Sinterizzazione a bassa temperatura (fino a ~1200°C)

Questo intervallo è spesso utilizzato per le fasi iniziali della lavorazione, come la sbiancatura (debinding), dove un materiale legante viene bruciato da un pezzo "verde" prima della sinterizzazione finale.

È sufficiente anche per la sinterizzazione di alcune leghe a basso punto di fusione e di alcuni tipi di magneti e acciai per utensili. Questi forni sono i più comuni ed economici.

Sinterizzazione a temperatura media (~1200°C a 1600°C)

Questa è la categoria più versatile e ampiamente utilizzata. È lo standard industriale per la lavorazione di carburi cementati (come il carburo di tungsteno con legante di cobalto), acciai inossidabili e varie leghe metalliche ad alta resistenza.

I forni in questo intervallo, spesso specificati come modelli da 1400°C o 1600°C, offrono un buon equilibrio tra capacità del materiale e costo operativo.

Sinterizzazione ad alta temperatura (>1700°C)

Questa categoria è riservata ai materiali avanzati e speciali. È essenziale per la sinterizzazione di ceramiche non ossidiche come il carburo di silicio (SiC) e il nitruro di silicio (Si3N4), nonché dei metalli refrattari come tungsteno e molibdeno.

Questi forni, che possono raggiungere i 2200°C o più, rappresentano un investimento significativo e sono utilizzati in settori high-tech come l'aerospaziale, la difesa e l'elettronica avanzata.

Comprendere i compromessi

Scegliere un forno non significa semplicemente scegliere la temperatura più alta. Una maggiore capacità comporta compromessi significativi.

Costo rispetto a capacità

Il costo di un forno sottovuoto aumenta esponenzialmente con la sua temperatura massima di esercizio. Un forno ad alta temperatura non è solo più costoso da acquistare, ma anche da far funzionare, a causa del maggiore consumo energetico e dei pezzi di ricambio più costosi (elementi riscaldanti, isolamento).

Complessità operativa

I forni ad alta temperatura richiedono sistemi di controllo più sofisticati e protocolli operativi più rigorosi. I cicli di riscaldamento e raffreddamento sono spesso più lunghi e il rischio di danneggiare un forno molto costoso a causa di errori dell'operatore è molto maggiore.

Rischi di contaminazione del materiale

A temperature estreme, anche i componenti interni del forno possono diventare fonte di contaminazione. Ad esempio, un elemento riscaldante in grafite può introdurre carbonio in un materiale sensibile, il che potrebbe non essere auspicabile per alcune applicazioni di ceramica o metallo ad alta purezza.

Fare la scelta giusta per la tua applicazione

Il tuo materiale detta le tue esigenze. Usa l'applicazione per guidare la tua selezione ed evitare di pagare per capacità non necessarie.

- Se la tua attenzione principale è la sbiancatura, la ricottura o la sinterizzazione di acciai per utensili di base: Un forno a bassa temperatura (fino a 1200°C) è la scelta più economica ed efficiente.

- Se la tua attenzione principale è sui carburi cementati, l'acciaio inossidabile o i componenti MIM: Un forno a temperatura media (fino a 1600°C) è lo standard industriale, offrendo il miglior equilibrio tra prestazioni e costo.

- Se la tua attenzione principale sono le ceramiche avanzate o i metalli refrattari: Devi investire in un forno ad alta temperatura (oltre 1700°C) ed essere preparato per i suoi costi operativi iniziali e continui più elevati.

In definitiva, far corrispondere l'intervallo di temperatura del forno ai requisiti specifici del materiale è la decisione più critica per ottenere una sinterizzazione di successo e ripetibile.

Tabella riassuntiva:

| Intervallo di temperatura | Applicazioni comuni | Materiali chiave |

|---|---|---|

| Basso (< 1200°C) | Sbiancatura, ricottura | Acciai per utensili, leghe a basso punto di fusione |

| Medio (1200-1600°C) | Sinterizzazione carburi cementati, acciaio inossidabile | Carburo di tungsteno, leghe metalliche |

| Alto (> 1700°C) | Ceramiche avanzate, metalli refrattari | Carburo di silicio, tungsteno |

Stai faticando a scegliere il giusto forno a sinterizzazione sottovuoto per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e atmosferici, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare precisamente le tue esigenze sperimentali, sia che tu stia lavorando con acciai per utensili, carburi cementati o ceramiche avanzate. Non lasciare che le limitazioni di temperatura frenino la tua ricerca: contattaci oggi per discutere come le nostre soluzioni personalizzate possono migliorare i tuoi processi di sinterizzazione e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è lo scopo del sistema di raffreddamento ad acqua pura a circolazione interna nei forni di sinterizzazione sottovuoto? Garantire una gestione affidabile del calore per la sinterizzazione ad alta temperatura

- Perché un forno di essiccazione sotto vuoto è essenziale per il Marimo ad alta entropia (HE-MARIMO)? Proteggere l'integrità strutturale

- Quali sono le principali differenze nelle strategie di sinterizzazione per le membrane ceramiche? Ottimizza la tua lavorazione termica

- Quali fattori sono cruciali per una brasatura sottovuoto di successo? Pulizia impeccabile, progettazione del giunto e controllo termico

- Quali elementi riscaldanti vengono utilizzati nei forni a vuoto da laboratorio e quali sono i loro intervalli di temperatura? Ottimizza i tuoi processi ad alta temperatura

- Perché il processo di degasaggio sottovuoto è fondamentale nella raffinazione dell'acciaio per utensili H13 liquido? Garantire purezza e durata

- Come fa un forno a caduta verticale a controllare con precisione la fugacità dell'ossigeno? Padroneggia la precisione redox nel tuo laboratorio

- Perché è necessario un forno di essiccazione sottovuoto per il test FTIR della lignite? Garantire la precisione nella disidratazione del campione