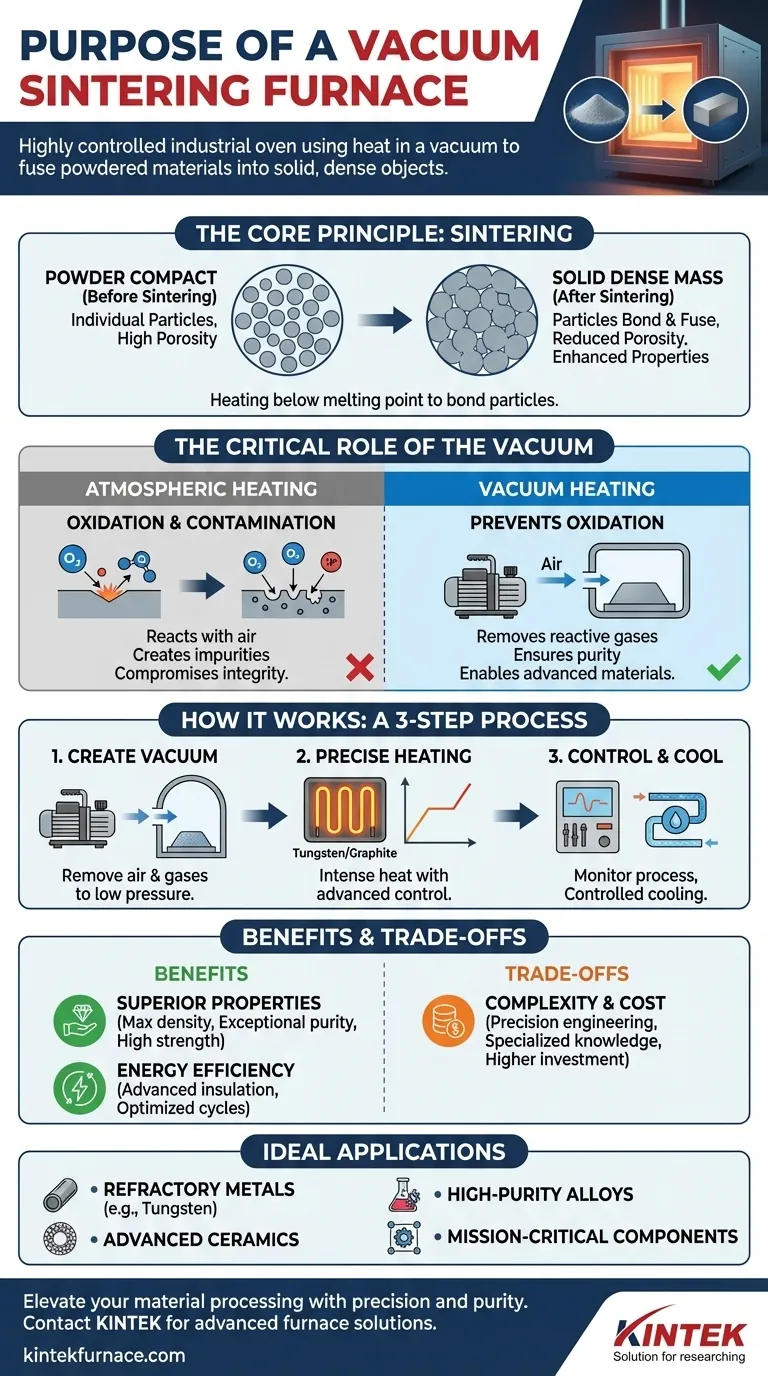

In sostanza, un forno per sinterizzazione sottovuoto è un forno industriale altamente controllato che utilizza il calore in un vuoto per fondere materiali in polvere in un oggetto solido e denso. Il suo scopo principale è creare componenti ad alte prestazioni prevenendo le reazioni chimiche, come l'ossidazione, che altrimenti si verificherebbero riscaldando i materiali in presenza di aria.

Il vero valore di un forno per sinterizzazione sottovuoto non è solo la sua capacità di generare alte temperature, ma la sua potenza nel creare un ambiente ultrapuro. Questa atmosfera controllata è ciò che consente la fabbricazione di materiali avanzati con resistenza, purezza e prestazioni superiori che sono impossibili da ottenere con i metodi di riscaldamento convenzionali.

Il Principio Fondamentale: La Sinterizzazione Spiegata

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico che trasforma un compatto di polvere in una massa solida e densa. Implica il riscaldamento del materiale a una temperatura elevata, ma in modo cruciale, al di sotto del suo punto di fusione.

A questa temperatura elevata, le singole particelle della polvere iniziano a legarsi e a fondersi insieme nei loro punti di contatto. Nel tempo, questo processo riduce lo spazio vuoto (porosità) tra le particelle, causando il restringimento e la densificazione dell'oggetto.

Perché si Usa la Sinterizzazione

L'obiettivo della sinterizzazione è migliorare fondamentalmente le proprietà di un materiale. Creando una struttura densa e solida a partire da una polvere, il processo migliora drasticamente caratteristiche come resistenza meccanica, durezza, conducibilità termica e conducibilità elettrica.

Il Ruolo Critico del Vuoto

Prevenzione dell'Ossidazione e della Contaminazione

Quando la maggior parte dei materiali viene riscaldata ad alte temperature, reagisce prontamente con l'ossigeno e altri gas presenti nell'aria. Questa reazione, nota come ossidazione, può creare impurità e difetti superficiali, compromettendo l'integrità del pezzo finale.

Un forno sottovuoto funziona pompando prima quasi tutta l'aria dalla sua camera sigillata. Rimuovendo i gas reattivi, crea un ambiente pulito che impedisce l'inizio di queste reazioni chimiche indesiderate.

Garanzia di Purezza e Prestazioni del Materiale

L'ambiente sottovuoto è essenziale per produrre componenti con purezza eccezionale e prestazioni prevedibili. Eliminando il rischio di contaminazione da parte dei gas atmosferici, il materiale può raggiungere la sua densità e le sue proprietà teoriche ideali.

Questo livello di controllo è inderogabile per le applicazioni ad alto rischio in cui anche minime impurità possono portare al guasto del componente.

Abilitare Materiali Avanzati

Molti materiali avanzati, come metalli refrattari (come il tungsteno), ceramiche avanzate e alcune leghe metalliche, sono altamente reattivi alle temperature di sinterizzazione. Un ambiente sottovuoto è l'unico modo per lavorarli senza comprometterne le proprietà uniche e preziose.

Come Funziona un Forno per Sinterizzazione Sottovuoto

Passaggio 1: Creazione del Vuoto

Il processo inizia con il sistema di vuoto. Una serie di pompe rimuove l'aria e altri gas dalla camera sigillata del forno fino a raggiungere un livello di pressione specifico e basso.

Passaggio 2: Riscaldamento di Precisione

Una volta stabilito il vuoto, si attiva il sistema di riscaldamento. Gli elementi riscaldanti elettrici, spesso realizzati in tungsteno o grafite, generano un calore intenso. Un sistema di controllo della temperatura avanzato gestisce con precisione la velocità di riscaldamento e la temperatura finale per seguire un profilo specifico progettato per il materiale.

Passaggio 3: Controllo Integrato e Raffreddamento

Durante tutto il processo, un sistema di controllo monitora e regola il livello di vuoto e la temperatura. Dopo il completamento del ciclo di riscaldamento, un sistema di raffreddamento ad acqua integrato nelle pareti del forno aiuta a raffreddare la camera e il pezzo finito in modo controllato.

Comprendere i Compromessi e i Vantaggi

Vantaggio: Proprietà del Materiale Superiori

Il vantaggio principale è la capacità di produrre componenti con massima densità, purezza eccezionale e resistenza meccanica superiore. Il processo evita i difetti e le debolezze causati dall'ossidazione.

Vantaggio: Efficienza Energetica

I moderni forni sottovuoto sono progettati con materiali isolanti avanzati e sistemi di controllo sofisticati. Ciò minimizza la perdita di calore e ottimizza il ciclo di riscaldamento, portando a un consumo energetico inferiore rispetto alle tecnologie più vecchie o meno controllate.

Compromesso: Complessità e Costo

I forni per sinterizzazione sottovuoto sono macchine complesse e progettate con precisione. Rappresentano un investimento di capitale significativo e richiedono conoscenze specialistiche per il funzionamento e la manutenzione, rendendoli più costosi dei forni atmosferici più semplici.

Il Forno per Sinterizzazione Sottovuoto è Adatto alla Tua Applicazione?

La scelta della giusta tecnologia di lavorazione termica dipende interamente dal materiale e dagli obiettivi di prestazione.

- Se la tua priorità principale è la produzione di materiali ad alte prestazioni sensibili all'ossidazione (come metalli refrattari o ceramiche avanzate): Un forno sottovuoto non è solo un'opzione; è spesso l'unica via percorribile per il successo.

- Se la tua priorità principale è la massima densità e purezza del componente per elementi critici: L'ambiente controllato di un forno sottovuoto fornisce una ripetibilità e una garanzia di qualità senza pari.

- Se la tua priorità principale è la densificazione di materiali standard a bassa sensibilità all'ossidazione: Un forno atmosferico più semplice ed economico potrebbe essere sufficiente per le tue esigenze.

In definitiva, l'adozione della sinterizzazione sottovuoto è una decisione per privilegiare la qualità e le prestazioni del materiale sopra ogni altra cosa.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Scopo Principale | Fondere materiali in polvere in oggetti solidi e densi sottovuoto per prevenire l'ossidazione e garantire elevata purezza. |

| Vantaggi Principali | Resistenza del materiale superiore, purezza e prestazioni; efficienza energetica; ideale per materiali sensibili all'ossidazione. |

| Applicazioni Ideali | Metalli refrattari, ceramiche avanzate, leghe metalliche che richiedono elevata densità e purezza per componenti critici. |

| Fasi del Processo | 1. Creazione del vuoto; 2. Riscaldamento di precisione; 3. Raffreddamento e monitoraggio controllati. |

| Compromessi | Maggiore complessità e costo rispetto ai forni atmosferici, ma essenziale per qualità e prestazioni. |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? Noi di KINTEK sfruttiamo R&S eccezionale e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Sia che tu stia lavorando con metalli refrattari, ceramiche o altri materiali avanzati, i nostri forni per sinterizzazione sottovuoto garantiscono massima densità, purezza e prestazioni per applicazioni critiche. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati superiori e ottimizzare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura