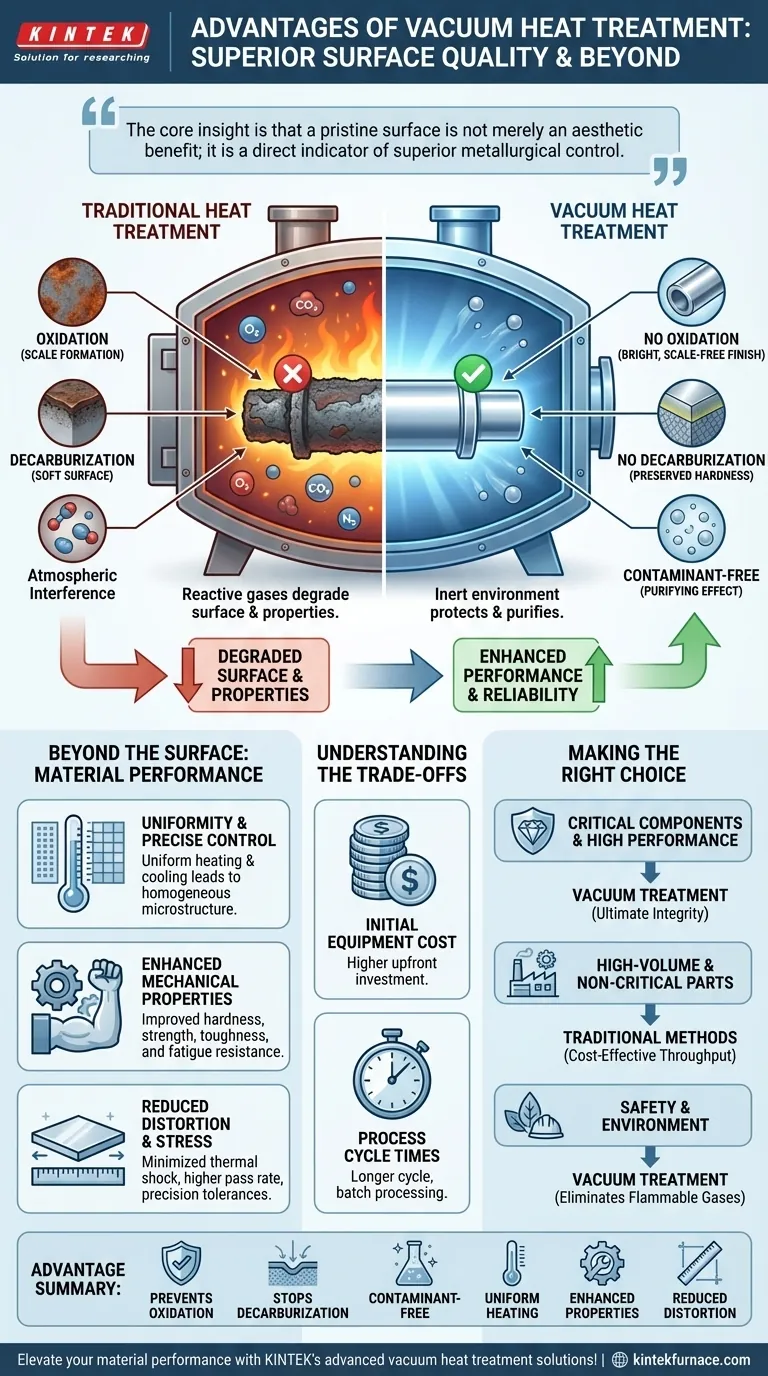

Dal punto di vista tecnico, il vantaggio principale del trattamento termico sotto vuoto per la qualità della superficie è la sua capacità di prevenire completamente le reazioni superficiali come l'ossidazione e la decarburazione. Elaborando i pezzi in un vuoto quasi totale, il materiale non entra mai in contatto con l'ossigeno atmosferico o altri gas reattivi. Ciò garantisce che i componenti escano dal forno con una superficie brillante, pulita e inalterata, eliminando spesso la necessità di costose e lunghe operazioni di pulizia o lavorazione post-trattamento.

L'intuizione fondamentale è che una superficie incontaminata non è solo un beneficio estetico; è un indicatore diretto di un controllo metallurgico superiore. Eliminando ogni interferenza atmosferica, il trattamento sotto vuoto assicura che le proprietà previste del materiale siano pienamente realizzate e persino potenziate, anziché compromesse dall'esterno verso l'interno.

Il Vantaggio Fondamentale: Eliminare l'Interferenza Atmosferica

La caratteristica distintiva del trattamento termico sotto vuoto è la rimozione dell'atmosfera, che è la causa principale del degrado superficiale in molti metodi tradizionali. Questo crea un ambiente di lavorazione eccezionalmente puro.

Prevenzione dell'Ossidazione

Nei forni tradizionali, l'ossigeno ambientale reagisce con la superficie metallica calda, formando uno strato di scaglia di ossido. Questa scaglia degrada la finitura, riduce l'accuratezza dimensionale e può persino portare a problemi di prestazione come punti morbidi o crepe durante la tempra.

Il trattamento termico sotto vuoto rimuove fisicamente l'ossigeno, prevenendo completamente questa reazione. Il risultato è una superficie brillante e priva di scaglie che mantiene la sua lucentezza metallica e precisione originali.

Arresto della Decarburazione

La decarburazione è la perdita di carbonio dallo strato superficiale delle leghe d'acciaio ad alte temperature. Questo processo ammorbidisce la superficie, riducendo la sua resistenza all'usura e la vita a fatica, il che è un punto critico di fallimento per molti componenti.

L'ambiente sottovuoto è inerte, il che significa che non sono presenti molecole con cui reagire e sottrarre carbonio dall'acciaio. Ciò preserva la durezza ingegnerizzata e le caratteristiche prestazionali della superficie del materiale.

Ottenere una Finitura Priva di Contaminanti

Oltre al semplice ossigeno, il vuoto rimuove altri potenziali contaminanti. Il processo ha anche un effetto purificante, estraendo gas intrappolati come l'idrogeno dal materiale stesso, il che aiuta a prevenire problemi come l'infragilimento da idrogeno.

Ciò elimina la necessità di atmosfere gassose protettive (come idrogeno o argon), che possono essere costose, infiammabili e introdurre i propri rischi di contaminazione. Il pezzo emerge pulito, degassato e pronto per l'uso.

Oltre la Superficie: Impatto sulle Prestazioni del Materiale

Il controllo offerto da un ambiente sottovuoto si estende in profondità nel materiale, producendo significativi miglioramenti nelle proprietà meccaniche e nell'affidabilità del pezzo.

Omogeneità e Controllo Preciso

I forni sottovuoto consentono un controllo della temperatura estremamente preciso e un riscaldamento uniforme. Senza un'atmosfera da far circolare, il trasferimento di calore avviene principalmente tramite radiazione, che è altamente coerente.

Questo riscaldamento uniforme e il raffreddamento controllato portano a una microstruttura più omogenea in tutto il componente, con conseguenti proprietà del materiale prevedibili e ripetibili.

Proprietà Meccaniche Migliorate

Prevenendo il degrado superficiale e garantendo una struttura interna uniforme, il trattamento sottovuoto consente ai materiali di raggiungere il loro pieno potenziale.

Ciò porta regolarmente a miglioramenti misurabili in durezza, resistenza, tenacità e resistenza alla fatica. Il processo esalta le proprietà intrinseche del materiale anziché limitarsi a proteggerle.

Riduzione della Distorsione e dello Stress Termico

I cicli di raffreddamento altamente controllati possibili in un forno sottovuoto minimizzano lo shock termico che provoca la deformazione o la rottura dei pezzi. Questo è fondamentale per geometrie complesse o componenti di alta precisione.

Il risultato è un tasso di superamento più elevato, con meno materiale perso a causa della distorsione, e un prodotto finale che mantiene la forma e le tolleranze previste.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sotto vuoto non è la soluzione universale. Riconoscere i suoi compromessi specifici è fondamentale per prendere una decisione informata.

Costo Iniziale dell'Attrezzatura

I forni sottovuoto sono sistemi complessi che rappresentano un investimento di capitale significativo rispetto a molti forni a atmosfera convenzionali. Il costo iniziale può essere una considerazione importante.

Tempi di Ciclo del Processo

Sebbene l'efficienza termica sia elevata, il tempo di ciclo complessivo può essere più lungo. È necessario tempo per pompare la camera fino al livello di vuoto richiesto prima che il ciclo di riscaldamento possa anche iniziare. Per la produzione continua ad altissimo volume, questa lavorazione a lotti può rappresentare un collo di bottiglia.

Idoneità e Applicazione

I benefici del trattamento sottovuoto sono più evidenti sui materiali e sui componenti di alto valore per i quali le prestazioni, la purezza e l'integrità superficiale non sono negoziabili. Per i pezzi a basso costo trattati in massa per i quali una semplice scaglia di ossido è accettabile o facilmente rimovibile, un metodo tradizionale meno costoso può essere più economico.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere tra trattamento termico sotto vuoto e tradizionale dipende interamente dalle priorità specifiche del tuo progetto e dal valore del componente trattato.

- Se la tua priorità principale è la massima integrità superficiale e le prestazioni del materiale: Il trattamento sottovuoto è la scelta definitiva, poiché elimina il degrado superficiale e fornisce un controllo del processo senza pari per i componenti critici.

- Se la tua priorità principale è la produzione ad alto volume di pezzi non critici: I forni a atmosfera controllata tradizionali possono offrire una produttività più conveniente, a condizione che sia accettabile una certa finitura post-trattamento.

- Se la tua priorità principale è la sicurezza operativa e l'impatto ambientale: Il trattamento termico sotto vuoto offre un chiaro vantaggio eliminando i gas di processo infiammabili e gli inquinanti.

In definitiva, la comprensione di questi principi fondamentali ti consente di selezionare il processo che meglio protegge e aumenta il valore dei tuoi componenti.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'Ossidazione | Elimina la scaglia superficiale rimuovendo l'ossigeno, garantendo finiture brillanti e pulite. |

| Arresta la Decarburazione | Preserva il contenuto di carbonio per mantenere durezza e resistenza all'usura. |

| Finitura Priva di Contaminanti | Rimuove gas come l'idrogeno, riducendo i rischi di infragilimento e contaminazione. |

| Riscaldamento Uniforme | Utilizza la radiazione per un controllo preciso della temperatura e una microstruttura omogenea. |

| Proprietà Meccaniche Migliorate | Migliora durezza, resistenza, tenacità e resistenza alla fatica. |

| Distorsione Ridotta | Minimizza deformazioni e crepe con cicli di raffreddamento controllati. |

Migliora le prestazioni dei tuoi materiali con le soluzioni avanzate di trattamento termico sotto vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, fornendo una qualità superficiale superiore e una durata migliorata per i componenti critici. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono ottimizzare i tuoi processi di trattamento termico e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura