In sintesi, i forni continui consentono di ottenere un buon rapporto costo-efficacia grazie alla superiore efficienza energetica e all'elevata produttività. Mantenendo una temperatura operativa costante, eliminano i cicli energetici dispendiosi di riscaldamento e raffreddamento comuni nei forni a batch. Questo, unito alla capacità di processare pezzi senza interruzioni, riduce drasticamente i costi energetici, di manodopera e di attrezzaggio per ogni unità prodotta in un contesto di alto volume.

La vera convenienza di un forno continuo si sblocca su larga scala. Sebbene l'investimento iniziale sia significativo, la sostanziale riduzione dei costi operativi per singolo pezzo fornisce un potente vantaggio economico per operazioni di produzione costanti e ad alto volume.

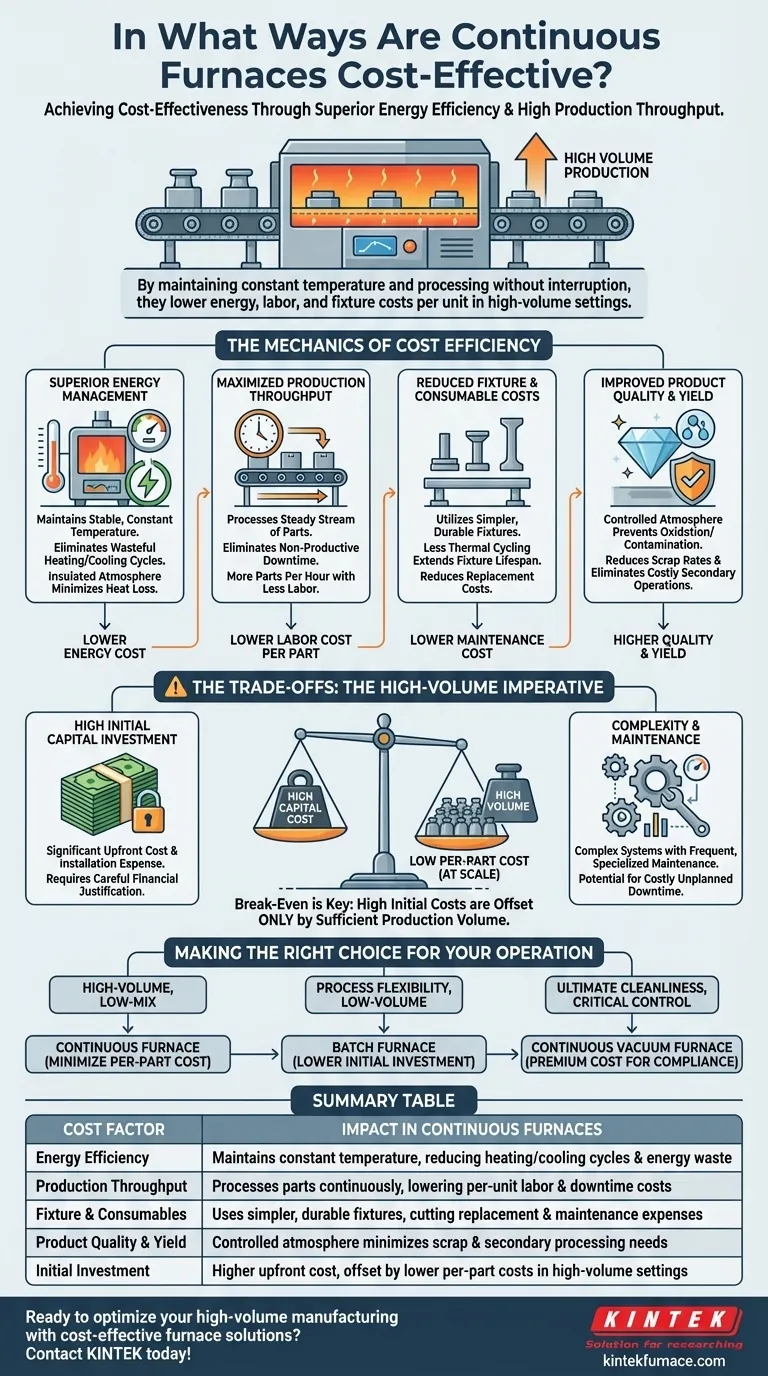

I meccanismi dell'efficienza dei costi

Per capire se un forno continuo è adatto a voi, è essenziale guardare oltre il prezzo e analizzare i meccanismi specifici che guidano il suo valore a lungo termine.

Gestione energetica superiore

Un fattore di costo primario in qualsiasi processo termico è l'energia. I forni continui sono progettati per una conservazione ottimale dell'energia mantenendo una temperatura stabile e costante nelle loro zone di riscaldamento.

Ciò evita l'enorme spesa energetica richiesta per riscaldare ripetutamente un forno a batch da una temperatura bassa al suo punto operativo per ogni nuovo carico. Inoltre, l'atmosfera controllata utilizzata in molti forni continui funge da isolante, minimizzando la dispersione di calore nell'ambiente.

Massimizzazione della produttività

Il tempo è una componente critica dei costi di produzione. I forni continui eccellono processando un flusso costante di pezzi con interruzioni minime, eliminando di fatto i tempi morti non produttivi tra i carichi.

Questa elevata produttività significa che più pezzi possono essere prodotti all'ora con la stessa quantità di manodopera o inferiore rispetto a un processo a batch. Il risultato è un costo di manodopera significativamente inferiore imputato a ogni singolo pezzo.

Riduzione dei costi di attrezzaggio e materiali di consumo

Poiché il processo è altamente coerente e i pezzi si muovono in modo uniforme, i forni continui possono spesso utilizzare attrezzaggi più semplici, durevoli e meno costosi.

Al contrario, i forni a batch potrebbero richiedere attrezzaggi complessi, pesanti e costosi, progettati per contenere carichi diversi e resistere a forti cicli termici, il che ne riduce la durata e ne aumenta i costi di sostituzione.

Miglioramento della qualità del prodotto e della resa

L'atmosfera altamente controllata (spesso utilizzando gas inerti) all'interno di un forno continuo previene l'ossidazione e la contaminazione durante il processo di riscaldamento.

Ciò porta direttamente a una maggiore qualità del prodotto e a una riduzione dei tassi di scarto. Può anche eliminare la necessità di operazioni secondarie costose e dispendiose in termini di tempo, come la decapaggio acido o la pulizia abrasiva, riducendo ulteriormente il costo totale di produzione.

Comprendere i compromessi: l'imperativo dell'alto volume

I vantaggi economici di un forno continuo sono sostanziali, ma non sono universali. Non comprendere i compromessi è la ragione più comune di una decisione di investimento sbagliata.

Elevato investimento di capitale iniziale

La barriera più significativa è il costo. I forni continui sono sistemi complessi che sono considerabilmente più costosi da acquistare e installare rispetto alle loro controparti a batch. Questa elevata spesa in conto capitale richiede una giustificazione finanziaria attenta.

Costi di complessità e manutenzione

Queste non sono macchine semplici. Il loro funzionamento continuo si basa su un sistema complesso di nastri trasportatori, sensori e controlli automatizzati. Richiedono una manutenzione più frequente e specializzata per garantirne l'affidabilità e prevenire costosi tempi di inattività non pianificati.

Il punto di pareggio: il volume è fondamentale

Il principio fondamentale è questo: gli alti costi iniziali e di manutenzione sono compensati da un costo per singolo pezzo molto basso. Questo modello funziona solo se si dispone di un volume di produzione sufficiente.

Per un'officina che gestisce bassi volumi o un'alta varietà di pezzi a basso volume (HMLV), un forno continuo rimarrebbe probabilmente inattivo per gran parte del tempo, rendendo impossibile recuperare l'investimento iniziale. In questi casi, un forno a batch meno costoso e più flessibile è quasi sempre la scelta più conveniente.

Fare la scelta giusta per la vostra operazione

La decisione di investire in un forno continuo deve essere guidata da una chiara comprensione dei vostri obiettivi e vincoli di produzione specifici.

- Se il vostro obiettivo principale è la produzione a basso mix e alto volume: Un forno continuo è la scelta definitiva per ridurre al minimo il costo di produzione per singolo pezzo.

- Se il vostro obiettivo principale è la flessibilità di processo o la produzione di pezzi vari e a basso volume: Un forno a batch offre un investimento iniziale inferiore ed è molto più conveniente per il vostro modello operativo.

- Se il vostro obiettivo principale è la massima pulizia del prodotto e il controllo ambientale: Un forno a vuoto continuo giustifica il suo costo premium prevenendo la contaminazione e garantendo la conformità in settori critici.

In definitiva, scegliere la giusta tecnologia per forni è una decisione strategica che dipende dall'allineamento dei punti di forza dell'attrezzatura con il vostro volume di produzione e i vostri obiettivi aziendali.

Tabella riassuntiva:

| Fattore di costo | Impatto nei forni continui |

|---|---|

| Efficienza energetica | Mantiene una temperatura costante, riducendo i cicli di riscaldamento/raffreddamento e lo spreco energetico |

| Produttività | Processa i pezzi continuamente, riducendo i costi di manodopera e i tempi morti per unità |

| Attrezzaggio e materiali di consumo | Utilizza attrezzaggi più semplici e durevoli, tagliando le spese di sostituzione e manutenzione |

| Qualità del prodotto e resa | L'atmosfera controllata minimizza gli scarti e la necessità di lavorazioni secondarie |

| Investimento iniziale | Costo iniziale più elevato, compensato da costi per singolo pezzo inferiori in contesti di alto volume |

Siete pronti a ottimizzare la vostra produzione ad alto volume con soluzioni forni convenienti? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti comprende forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali e produttive uniche. Contattateci oggi per discutere come le nostre soluzioni possono migliorare la vostra efficienza e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio