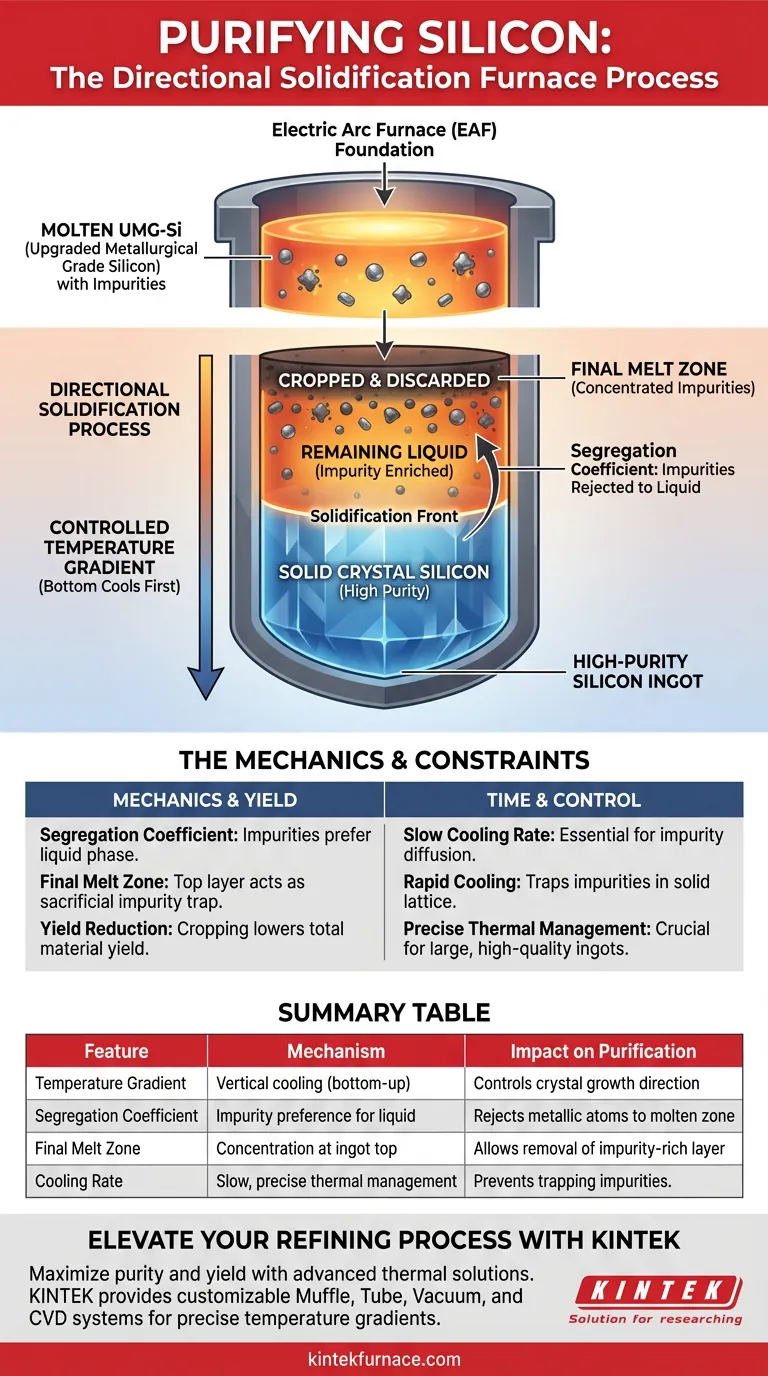

Un forno a solidificazione direzionale purifica il silicio di grado metallurgico migliorato (UMG-Si) sfruttando le differenze di solubilità delle impurità durante il raffreddamento. Stabilendo un preciso gradiente di temperatura, il forno forza il silicio a cristallizzare lentamente dal fondo della crogiolo verso l'alto, separando efficacemente il silicio puro dai contaminanti metallici.

Il meccanismo principale si basa sul coefficiente di segregazione delle impurità metalliche. Poiché queste impurità preferiscono rimanere nello stato fuso liquido piuttosto che nella struttura cristallina solida, vengono continuamente respinte dal silicio che si solidifica e spinte verso l'alto nell'ultima "zona di fusione" in cima al lingotto.

La Meccanica della Purificazione

Gradienti di Temperatura Controllati

Il forno non raffredda il silicio in modo uniforme. Invece, mantiene un rigoroso gradiente di temperatura che assicura che il fondo della crogiolo si raffreddi per primo.

Ciò consente al fronte di solidificazione di muoversi verticalmente, dal basso verso l'alto, in modo controllato.

Il Ruolo dei Coefficienti di Segregazione

Il principio chimico alla base di questa purificazione è la differenza nei coefficienti di segregazione tra le fasi solida e liquida.

Le impurità metalliche hanno una solubilità molto più elevata nel silicio liquido che nel silicio solido. Di conseguenza, mentre gli atomi di silicio si bloccano in un reticolo cristallino, respingono gli atomi metallici estranei.

Concentrazione nell'Ultima Zona di Fusione

Man mano che il fronte di solidificazione avanza verso l'alto, la concentrazione delle impurità respinte nel liquido rimanente aumenta.

Alla fine, la maggior parte di queste impurità metalliche viene intrappolata nell'ultimo strato superiore del lingotto, noto come ultima zona di fusione. Ciò consente alla massa principale del lingotto sottostante di rimanere altamente pura.

Contestualizzazione del Processo

Le Fondamenta: Forno ad Arco Elettrico

È importante capire dove si colloca questo processo nella catena di produzione. Il Forno ad Arco Elettrico (EAF) funge da base iniziale.

L'EAF facilita le reazioni di riduzione che creano il silicio di grado metallurgico iniziale. La solidificazione direzionale agisce quindi come fase di raffinazione successiva per rimuovere le impurità metalliche lasciate dal processo EAF.

Comprendere i Vincoli

Resa vs. Purezza

Sebbene efficace, questo processo crea un prodotto di scarto necessario.

Poiché le impurità sono concentrate nella parte superiore del lingotto, questa sezione funge da strato "sacrificale". La porzione superiore deve essere rimossa meccanicamente (tagliata) e scartata per accedere al silicio ad alta purezza sottostante, con conseguente riduzione della resa totale del materiale.

Tempo e Controllo

L'efficacia della rimozione delle impurità è direttamente legata alla velocità di solidificazione.

Se il raffreddamento è troppo rapido, le impurità non avranno il tempo di diffondersi nel liquido e verranno intrappolate all'interno del cristallo solido. Pertanto, il processo richiede pazienza e una gestione termica precisa per garantire lingotti di grandi dimensioni e di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della solidificazione direzionale, devi vederla come parte di un sistema più ampio.

- Se il tuo obiettivo principale è massimizzare la purezza: Assicurati che il tuo sistema di controllo termico mantenga un fronte di solidificazione lento e stabile per prevenire l'intrappolamento delle impurità.

- Se il tuo obiettivo principale è l'efficienza del processo: Ottimizza la qualità del materiale di alimentazione dalla fase del Forno ad Arco Elettrico per minimizzare il carico iniziale di impurità prima che inizi la solidificazione.

Il successo risiede nel bilanciare la velocità del gradiente di temperatura con i limiti fisici della segregazione delle impurità.

Tabella Riassuntiva:

| Caratteristica | Meccanismo | Impatto sulla Purificazione |

|---|---|---|

| Gradiente di Temperatura | Raffreddamento verticale dal basso verso l'alto | Controlla la direzione della crescita cristallina |

| Coefficiente di Segregazione | Preferenza delle impurità per la fase liquida | Respinge gli atomi metallici nella zona fusa |

| Ultima Zona di Fusione | Concentrazione in cima al lingotto | Consente la facile rimozione dello strato ricco di impurità |

| Velocità di Raffreddamento | Gestione termica lenta e precisa | Previene l'intrappolamento delle impurità nel reticolo solido |

Migliora il Tuo Processo di Raffinazione del Silicio con KINTEK

Massimizza la purezza e la resa del tuo materiale con soluzioni termiche avanzate da KINTEK. In qualità di esperti in sistemi di laboratorio ad alta temperatura, comprendiamo che la precisione è la chiave per una solidificazione direzionale efficace.

Sia che tu stia raffinando silicio di grado metallurgico o sviluppando materiali semiconduttori di prossima generazione, KINTEK fornisce i sistemi Muffle, Tube, Vacuum e CVD ad alte prestazioni di cui hai bisogno. I nostri forni sono completamente personalizzabili e supportati da R&S esperti per soddisfare i tuoi specifici requisiti di gradiente di temperatura.

Pronto a ottimizzare il tuo flusso di lavoro di purificazione? Contattaci oggi stesso per discutere come i nostri forni da laboratorio ad alta temperatura possono portare un controllo e un'efficienza superiori nel tuo laboratorio.

Guida Visiva

Riferimenti

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali opzioni di controllo sono disponibili per i forni di ricottura sotto vuoto? Esploriamo PLC, Modalità e Controllo di Precisione

- Perché la superficie dell'acciaio appare brillante dopo la tempra sottovuoto? Scopri il segreto per finiture impeccabili

- In che modo un forno a sublimazione sottovuoto con movimento reologico avvantaggia il carbone ad alto contenuto di umidità? Ottimizza la velocità di produzione

- Quali vantaggi offrono le stufe sottovuoto da laboratorio per le polveri ceramiche? Preservare purezza e microstruttura

- Quali sono i vantaggi dell'utilizzo del feltro di grafite nei forni a vuoto? Ottieni efficienza termica e stabilità superiori

- Quali sono le fasi critiche del processo del forno ad arco sotto vuoto? Ottenere una purezza dei metalli e prestazioni senza pari

- Perché la rimozione dell'ossigeno è importante in un forno a vuoto? Prevenire l'ossidazione per una qualità superiore del metallo

- Qual è la funzione di un forno a pirolisi sotto vuoto nella stampa 3D di ceramica lunare? Soluzioni di sbavatura ad alta precisione