Alla base, un moderno forno di ricottura sotto vuoto è controllato da un sistema di Controllore Logico Programmabile (PLC). Questo computer industriale consente tre modalità operative primarie—automatica, semiautomatica e manuale—che sono tipicamente gestite tramite un'interfaccia touchscreen, fornendo una soluzione flessibile per quasi ogni esigenza di trattamento termico.

La scelta di un sistema di controllo non riguarda solo un'interfaccia utente; riguarda la definizione del livello di precisione, ripetibilità e integrità dei dati che il vostro processo richiede. La vera decisione sta nell'abbinare le capacità del sistema di controllo alle specifiche esigenze della vostra applicazione, da semplici compiti manuali a cicli di produzione completamente automatizzati e certificabili.

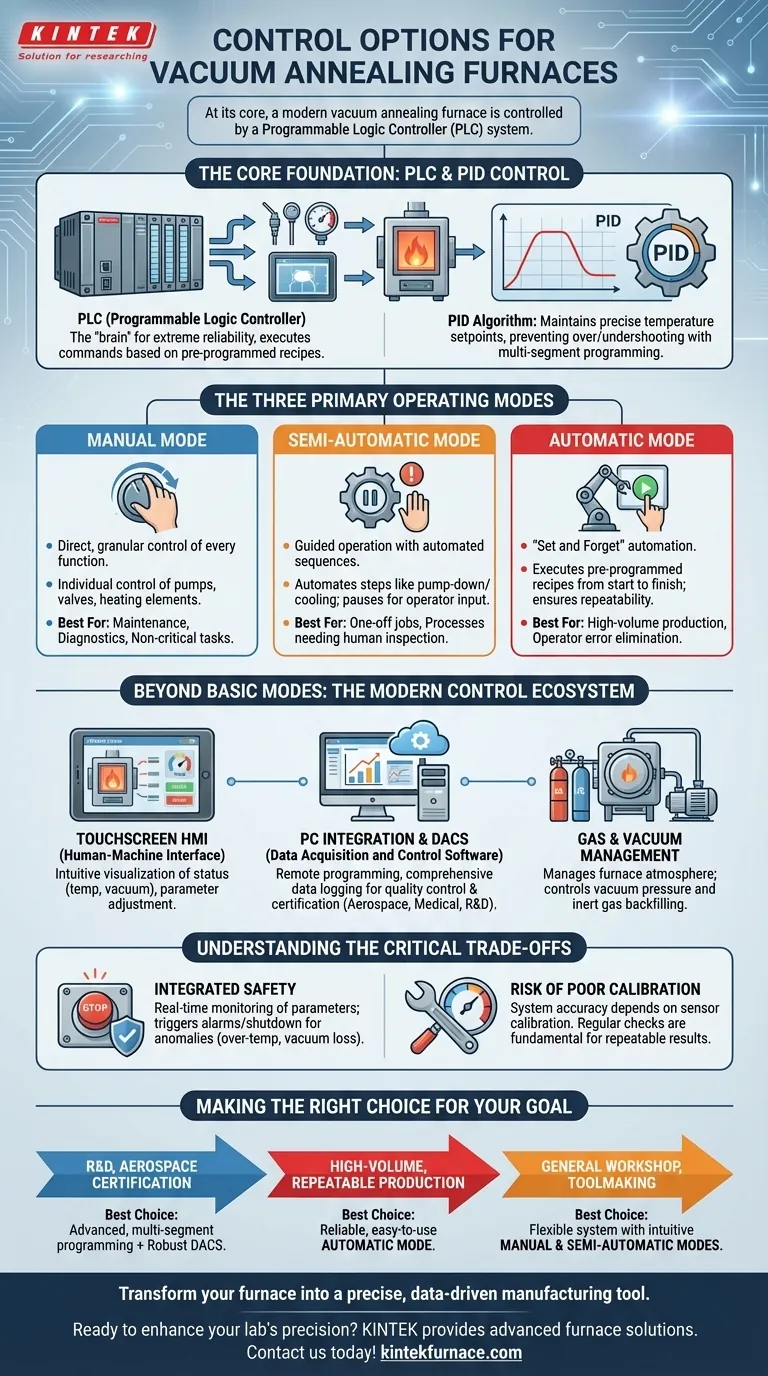

Le Basi: PLC e Controllo PID

L'intera operazione dipende da un controllore centrale che esegue i comandi con alta precisione. Qui entrano in gioco i PLC e gli algoritmi PID.

Che cos'è un PLC?

Un Controllore Logico Programmabile (PLC) è il computer di grado industriale che funge da cervello del forno. È progettato per un'affidabilità estrema in ambienti difficili.

Il PLC riceve input dai sensori (temperatura, pressione) e invia comandi di output agli attuatori (elementi riscaldanti, valvole, pompe) basandosi su una ricetta pre-programmata.

Il Ruolo del PID per la Precisione della Temperatura

Un controllore Proporzionale-Integrale-Derivativo (PID) è un algoritmo sofisticato che gira sul PLC. Il suo unico scopo è mantenere la temperatura del forno al setpoint desiderato con incredibile accuratezza.

Calcola continuamente l'errore tra il setpoint e la temperatura effettiva, regolando la potenza di riscaldamento per prevenire sovraoscillazioni o sottooscillazioni. I sistemi avanzati consentono la programmazione multi-segmento, abilitando cicli complessi di riscaldamento/raffreddamento con diverse rampe e tempi di permanenza.

Le Tre Modalità Operative Principali

Il sistema basato su PLC offre agli operatori la flessibilità di scegliere come interagire con il forno, a seconda del compito da svolgere.

Modalità Manuale: Controllo Diretto dell'Operatore

In modalità manuale, l'operatore ha un controllo diretto e granulare su ogni funzione. Questo include l'accensione individuale delle pompe, l'apertura delle valvole o l'impostazione della potenza agli elementi riscaldanti.

Questa modalità è essenziale per la manutenzione, la diagnostica del sistema e compiti di riscaldamento semplici e non critici che non richiedono una ricetta ripetibile.

Modalità Semiautomatica: Operazione Guidata

La modalità semiautomatica offre un equilibrio tra la flessibilità manuale e la coerenza automatizzata. Alcune sequenze, come il pompaggio iniziale o il ciclo di raffreddamento, possono essere automatizzate.

Tuttavia, il processo si fermerà in punti decisionali chiave, richiedendo la verifica o l'input dell'operatore prima di procedere. Questo è ideale per lavori unici o processi che richiedono ispezioni umane in fasi intermedie.

Modalità Automatica: Automazione "Imposta e Dimentica"

Questa è la modalità di lavoro per gli ambienti di produzione. L'operatore seleziona una ricetta pre-programmata, preme avvio e il PLC esegue l'intero processo dall'inizio alla fine senza intervento.

La modalità automatica garantisce la massima ripetibilità ed elimina gli errori dell'operatore, rendendola critica per la produzione ad alto volume dove ogni pezzo deve subire esattamente lo stesso ciclo termico.

Oltre le Modalità Base: L'Ecosistema di Controllo Moderno

Un sistema di controllo è più delle sue sole modalità operative. L'interfaccia utente, la gestione dei dati e l'integrazione con altri sistemi sono ciò che ne sblocca il pieno potenziale.

HMI Touchscreen (Interfaccia Uomo-Macchina)

I forni moderni utilizzano pannelli touchscreen grafici come HMI primario. Queste interfacce forniscono una visualizzazione chiara e in tempo reale dello stato del forno, inclusi temperatura, livello di vuoto e fase del processo corrente. La regolazione dei parametri e la creazione di ricette diventano intuitive e semplici.

Integrazione PC e Acquisizione Dati (DACS)

Per applicazioni in settori aerospaziale, medicale o R&S avanzata, i dati sono fondamentali. Molti sistemi offrono l'integrazione con il PC tramite Software di Acquisizione e Controllo Dati (DACS).

Questo consente la programmazione e il monitoraggio remoto ma, cosa più importante, fornisce una registrazione completa dei dati di tutti i parametri di processo. Questo crea un registro inalterabile per il controllo qualità, la validazione del processo e la certificazione.

Gestione Gas e Vuoto

Il sistema di controllo gestisce anche l'intera atmosfera all'interno del forno. Questo include il controllo delle pompe del vuoto per raggiungere e mantenere il livello di pressione richiesto e la gestione del sistema di gestione del gas per il rifornimento controllato con gas inerti come azoto o argon.

Comprendere i Compromessi Critici

Un potente sistema di controllo è una risorsa, ma la sua efficacia dipende da una comprensione olistica delle sue funzioni e limitazioni.

L'Attenzione alla Sicurezza Integrata

Il compito più importante di un sistema di controllo è garantire un funzionamento sicuro. Il PLC monitora continuamente i parametri critici in tempo reale.

È programmato per attivare allarmi o avviare uno spegnimento di emergenza in risposta ad anomalie come condizioni di sovratemperatura, guasto del flusso dell'acqua di raffreddamento o un'improvvisa perdita di vuoto.

Il Rischio di Scarsa Calibrazione

Un sistema di controllo sofisticato è accurato solo quanto i suoi sensori. Se le termocoppie o i manometri non sono calibrati regolarmente, i dati sullo schermo non rifletteranno le vere condizioni all'interno del forno.

La calibrazione regolare non è un passaggio di manutenzione opzionale; è un requisito fondamentale per ottenere risultati accurati e ripetibili. Senza di essa, la precisione dell'intero sistema è compromessa.

Fare la Scelta Giusta per il Vostro Obiettivo

La scelta delle giuste caratteristiche di controllo dipende interamente dal vostro obiettivo finale.

- Se il vostro obiettivo principale è la R&S o la certificazione aerospaziale: Date priorità ai sistemi con programmazione avanzata multi-segmento e un robusto Software di Acquisizione e Controllo Dati (DACS) per la registrazione e la validazione complete del processo.

- Se il vostro obiettivo principale è la produzione ad alto volume e ripetibile: Un sistema con una modalità automatica affidabile e facile da usare è irrinunciabile per garantire la coerenza e minimizzare le variazioni indotte dall'operatore.

- Se il vostro obiettivo principale è l'uso generale in officina o la fabbricazione di utensili: Un sistema flessibile con modalità manuale e semiautomatica intuitive offre il miglior equilibrio per la gestione di un'ampia varietà di lavori non standard.

In definitiva, la comprensione di questi livelli di controllo trasforma il vostro forno da un semplice forno a uno strumento di produzione preciso e basato sui dati.

Tabella Riepilogativa:

| Opzione di Controllo | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Modalità Manuale | Controllo diretto dell'operatore, regolazioni granulari | Manutenzione, diagnostica, compiti non critici |

| Modalità Semiautomatica | Operazione guidata con sequenze automatizzate | Lavori unici, processi che richiedono input umano |

| Modalità Automatica | Automazione completa, ricette pre-programmate | Produzione ad alto volume, ripetibilità |

| PLC con PID | Controllo preciso della temperatura, programmazione multi-segmento | Applicazioni che richiedono alta precisione |

| Integrazione DACS | Registrazione dati, monitoraggio remoto, validazione | Certificazione aerospaziale, medicale, R&S |

Pronti a migliorare la precisione e l'efficienza del vostro laboratorio? KINTEK sfrutta l'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come i nostri controlli personalizzati per forni di ricottura sotto vuoto possano ottimizzare i vostri processi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica