Un forno a sublimazione sottovuoto dotato di capacità di movimento reologico trasforma l'elaborazione degli adsorbenti di carbone consentendo il trattamento diretto di materiali con un contenuto di umidità fino al 20%. Utilizzando colonne a superficie inclinata e alimentazione a vibrazione, questo design costringe i materiali sfusi a muoversi attraverso la zona ad alta temperatura in uno stato simile a un fluido sotto gravità, eliminando completamente la necessità di una fase di pre-essiccazione separata e dispendiosa in termini di tempo.

L'integrazione del flusso reologico indotto dalla gravità aumenta la superficie specifica del materiale esposto al calore, consentendo l'elaborazione efficiente e diretta di adsorbenti ad alto contenuto di umidità e semplificando significativamente le linee di produzione.

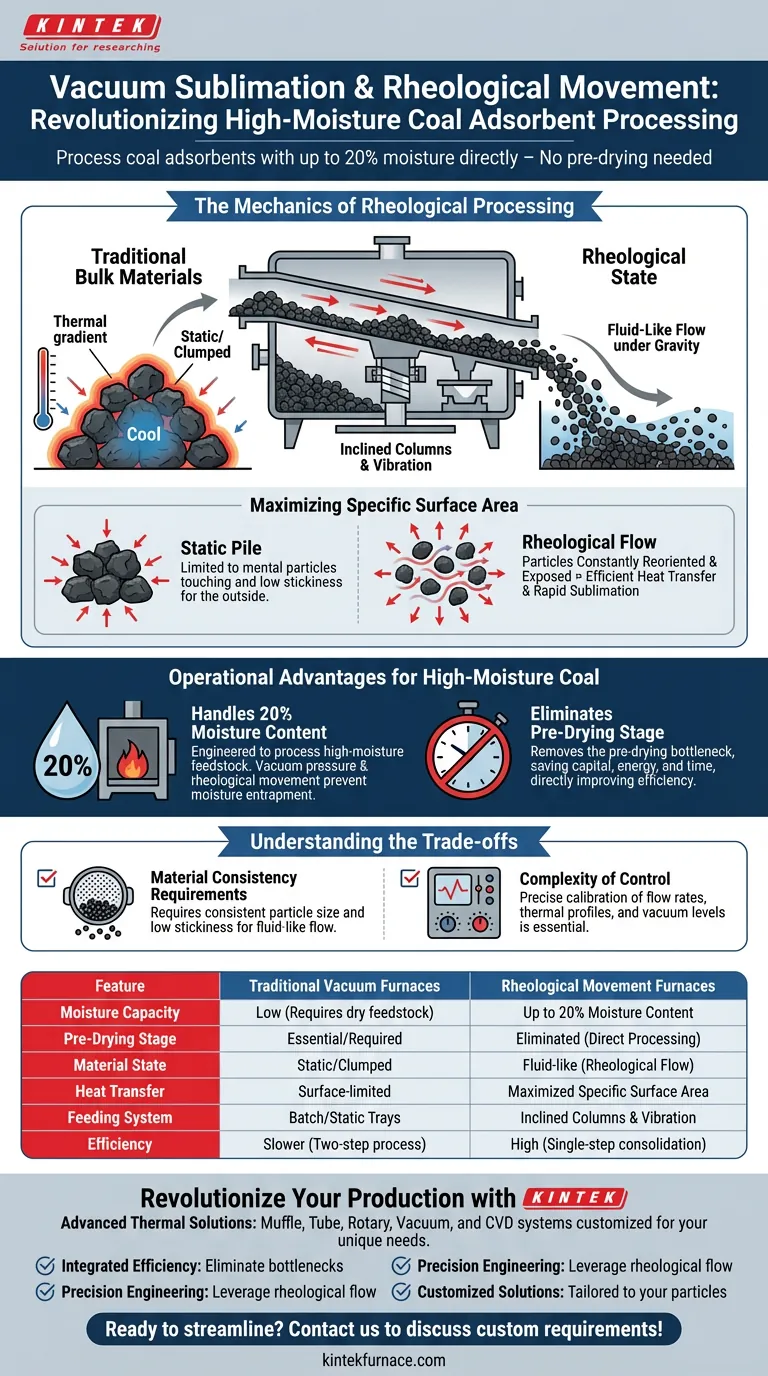

La meccanica dell'elaborazione reologica

Per comprendere perché questo design del forno è superiore per applicazioni ad alto contenuto di umidità, è necessario esaminare come manipola lo stato fisico del materiale.

Induzione di uno stato simile a un fluido

I materiali sfusi standard spesso si aggregano o si impilano, creando gradienti termici in cui l'esterno è caldo e l'interno rimane freddo.

Questo forno utilizza colonne a superficie inclinata combinate con sistemi di alimentazione a vibrazione.

Questa combinazione consente ai materiali sfusi solidi di muoversi attraverso il forno in uno stato reologico. Essenzialmente, le particelle solide fluiscono come un fluido sotto l'influenza della gravità.

Massimizzazione della superficie specifica

Il principale vantaggio tecnico di questo stato di flusso è la massimizzazione della superficie.

Mentre il materiale fluisce reologicamente, le particelle vengono costantemente riorientate ed esposte.

Ciò aumenta la superficie specifica disponibile per il trasferimento di calore e la sublimazione, garantendo che l'umidità venga rilasciata rapidamente e uniformemente, piuttosto che rimanere intrappolata all'interno di un cumulo statico.

Vantaggi operativi per il carbone ad alto contenuto di umidità

La caratteristica distintiva di questa tecnologia è la sua capacità di gestire materie prime umide che bloccherebbero i sistemi tradizionali.

Gestione del contenuto di umidità del 20%

I forni sottovuoto standard spesso richiedono che i materiali siano relativamente asciutti per mantenere l'integrità del vuoto e la velocità di processo.

Questo design specifico è progettato per elaborare adsorbenti di carbone con livelli di umidità fino al 20%.

La combinazione della pressione del vuoto (che abbassa il punto di ebollizione dell'acqua) e del movimento reologico (che impedisce il ristagno dell'umidità) consente al forno di gestire efficacemente questo significativo carico d'acqua.

Eliminazione della fase di pre-essiccazione

Nei flussi di lavoro convenzionali, il carbone ad alto contenuto di umidità richiede una fase di pre-essiccazione dedicata prima di entrare nel forno a sublimazione.

Ciò aggiunge costi di capitale, costi energetici e tempo al ciclo di produzione.

Gestendo l'umidità direttamente nella zona di sublimazione, questo forno rimuove il collo di bottiglia della pre-essiccazione, migliorando direttamente l'efficienza complessiva della produzione.

Comprensione dei compromessi

Sebbene questa tecnologia offra significativi guadagni di efficienza, è essenziale considerare i vincoli operativi inerenti all'elaborazione reologica.

Requisiti di consistenza del materiale

Il flusso reologico si basa fortemente sulle caratteristiche fisiche della materia prima.

Se l'adsorbente di carbone è incoerente per dimensione delle particelle o eccessivamente appiccicoso, potrebbe resistere al flusso simile a un fluido nonostante la vibrazione.

Gli operatori devono garantire che la materia prima rientri in un intervallo fisico specifico per mantenere i vantaggi dell'alimentazione a gravità inclinata.

Complessità del controllo

L'introduzione di vibrazioni e meccaniche di flusso aggiunge variabili all'equazione di controllo del processo.

A differenza di un forno a batch statico, è necessario gestire le portate in tandem con i profili termici e i livelli di vuoto.

È necessaria una calibrazione precisa per garantire che il materiale trascorra la quantità esatta di tempo nella zona calda per ottenere la sublimazione senza sottoprocessamento.

Fare la scelta giusta per il tuo obiettivo

Quando valuti questa tecnologia di forno per la tua linea di produzione, considera i tuoi specifici colli di bottiglia di elaborazione.

- Se il tuo obiettivo principale è la velocità di produzione: Questo sistema è ideale perché consolida l'essiccazione e la sublimazione in un unico passaggio, eliminando completamente la fase di pre-essiccazione.

- Se il tuo obiettivo principale è la versatilità della materia prima: Assicurati che le caratteristiche del tuo materiale (dimensione delle particelle e appiccicosità) siano compatibili con i sistemi a vibrazione alimentati a gravità per garantire un flusso reologico costante.

Sfruttando il movimento reologico, trasformi la sfida fisica dell'alto contenuto di umidità in una variabile gestibile, semplificando il tuo percorso verso un prodotto adsorbente finito.

Tabella riassuntiva:

| Caratteristica | Forni sottovuoto tradizionali | Forni a movimento reologico |

|---|---|---|

| Capacità di umidità | Bassa (Richiede materia prima asciutta) | Fino al 20% di contenuto di umidità |

| Fase di pre-essiccazione | Essenziale/Richiesta | Eliminata (Elaborazione diretta) |

| Stato del materiale | Statico/Aggregato | Simile a un fluido (Flusso reologico) |

| Trasferimento di calore | Limitato alla superficie | Superficie specifica massimizzata |

| Sistema di alimentazione | Vaschette statiche/batch | Colonne inclinate e vibrazione |

| Efficienza | Più lento (Processo in due fasi) | Elevata (Consolidamento in un'unica fase) |

Rivoluziona la tua produzione di adsorbenti con KINTEK

La tua linea di produzione è bloccata da fasi di pre-essiccazione dispendiose in termini di tempo? KINTEK è specializzata in soluzioni termiche avanzate progettate per gestire le tue sfide materiali più difficili. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili in base alle tue esigenze di elaborazione uniche.

Scegliendo KINTEK, ottieni:

- Efficienza integrata: Elimina i colli di bottiglia con forni in grado di gestire direttamente materie prime ad alto contenuto di umidità.

- Ingegneria di precisione: Sfrutta il flusso reologico indotto dalla gravità per un trasferimento di calore e una consistenza del materiale superiori.

- Soluzioni personalizzate: I nostri sistemi ad alta temperatura sono adattati alle tue specifiche esigenze di dimensione delle particelle e sublimazione.

Pronto a semplificare il tuo flusso di lavoro di laboratorio o industriale? Contattaci oggi per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione di un forno a pirolisi sotto vuoto nella stampa 3D di ceramica lunare? Soluzioni di sbavatura ad alta precisione

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Perché è necessario un forno di essiccazione sotto vuoto per nanofibre di Pt-perovskite? Ottimizzare la dispersione e le prestazioni del catalizzatore

- Quali sono i vantaggi dell'utilizzo di un'atmosfera sottovuoto nella fusione dei metalli? Ottenere la massima purezza e controllo

- Come funziona un forno di sinterizzazione a microonde per utilizzare le proprietà dei materiali per il riscaldamento di h-BN/ZrO2/SiC? Ottimizza i risultati

- Quali sono le applicazioni principali dei forni a vuoto da laboratorio nella ricerca scientifica? Sbloccare la lavorazione di materiali ad alta purezza

- Qual è la funzione dei rottami di titanio nei sistemi a vuoto per HTGN? Aumentare la profondità di nitrurazione con getter di ossigeno

- Quali settori utilizzano comunemente forni ad alto vuoto? Sblocca purezza e resistenza per applicazioni critiche