In breve, la rimozione dell'ossigeno da un forno a vuoto è fondamentale per prevenire l'ossidazione. Questa reazione chimica degrada la qualità, la resistenza e la finitura delle parti metalliche quando sono esposte ad alte temperature, creando componenti fragili e contaminati. Un ambiente sottovuoto elimina questa minaccia, garantendo l'integrità del prodotto finale.

Un forno a vuoto non riguarda solo il calore; riguarda il controllo. Rimuovendo i gas reattivi come l'ossigeno, si crea un ambiente chimicamente puro dove il trattamento termico può modificare le proprietà di un materiale senza causare effetti collaterali distruttivi come l'ossidazione.

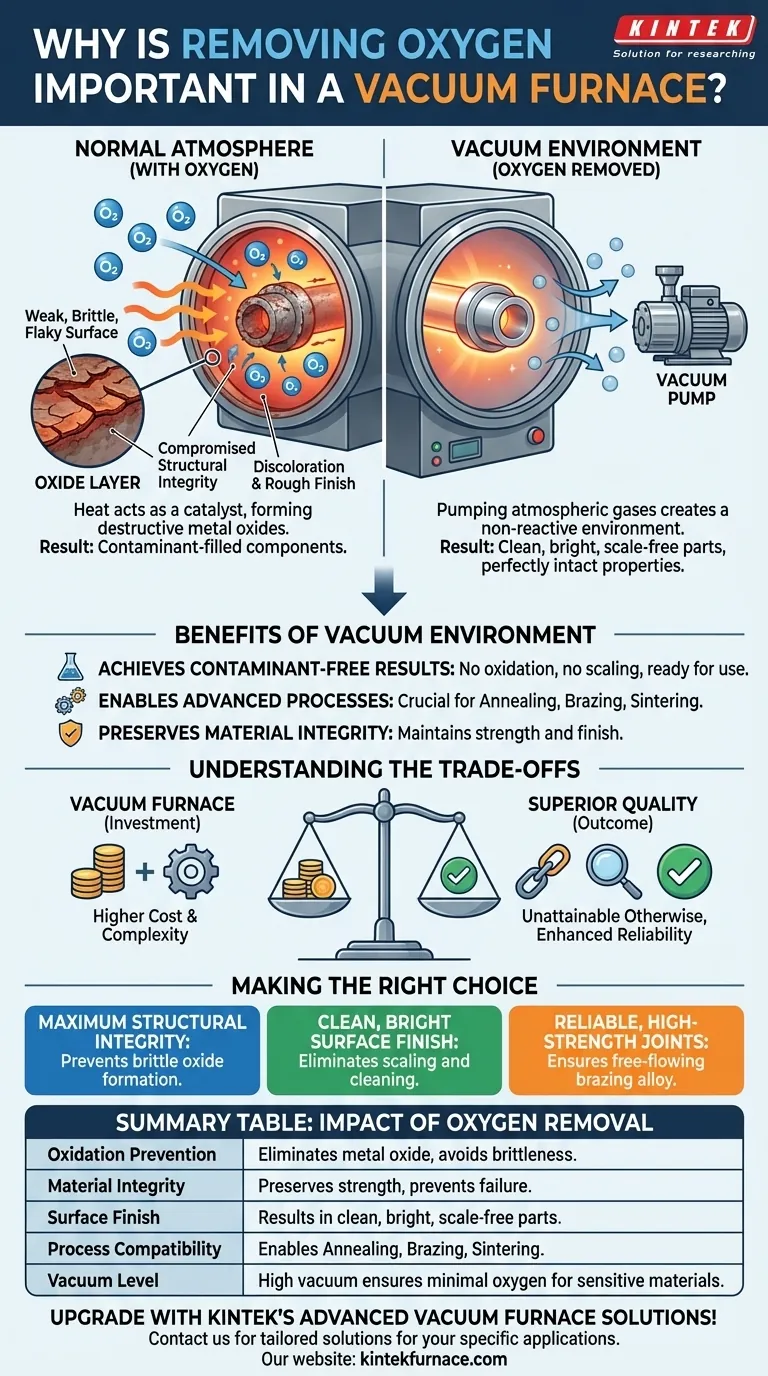

Il ruolo distruttivo dell'ossigeno nel trattamento termico

Per comprendere l'importanza del vuoto, dobbiamo prima riconoscere perché un'atmosfera normale è nemica di un trattamento termico di alta qualità. L'aria intorno a noi è una miscela reattiva che diventa aggressiva ad alte temperature.

Comprendere l'ossidazione ad alte temperature

Il calore agisce da catalizzatore per l'ossidazione, una reazione chimica in cui gli atomi di metallo perdono elettroni a favore degli atomi di ossigeno.

Questo processo forma un nuovo composto, un ossido metallico, sulla superficie della parte. Questo strato di ossido è fondamentalmente diverso dal metallo base.

L'impatto sull'integrità del materiale

L'ossidazione non è un innocuo problema estetico. Lo strato di ossido risultante è spesso fragile, sfaldabile e debole.

Ciò compromette l'integrità strutturale del componente, creando un punto di rottura. Porta anche a scolorimento e una finitura superficiale ruvida, richiedendo operazioni di pulizia secondarie costose e difficili.

Perché un'atmosfera "normale" è inadatta

La composizione dell'aria ambiente è circa il 21% di ossigeno. Sottoporre una parte metallica ad alte temperature in questo ambiente garantisce un'ossidazione rapida e aggressiva, vanificando lo scopo stesso di un processo controllato come il trattamento termico.

I vantaggi di un ambiente sottovuoto

Pompiando i gas atmosferici fuori dalla camera, un forno a vuoto crea un ambiente ideale e non reattivo. Questo sblocca un livello di qualità e capacità di processo impossibile da raggiungere in un forno ad aria aperta.

Ottenere risultati privi di contaminanti

Un vuoto rimuove il principale reagente: l'ossigeno. Ciò assicura che il materiale sia influenzato solo dai cicli di riscaldamento e raffreddamento precisamente controllati.

Il risultato è una parte pulita, brillante e priva di scaglie che esce pronta per l'uso, con le sue proprietà metallurgiche perfettamente intatte.

Abilitare processi avanzati

Molte tecniche critiche di trattamento termico sono praticabili solo nel vuoto perché sono estremamente sensibili ai contaminanti.

- Ricottura: Questo processo ammorbidisce il metallo e allevia le sollecitazioni interne. L'ossidazione creerebbe una superficie dura e fragile, vanificando lo scopo.

- Brasatura: Unisce i componenti utilizzando un metallo d'apporto. Gli ossidi impediscono al riempitivo di bagnare e fluire correttamente nel giunto, con conseguente legame debole o fallito.

- Sinterizzazione: Fonde le polveri metalliche in una massa solida. Gli ossidi sulle particelle di polvere inibiscono la formazione di un legame metallurgico forte e diretto, indebolendo la parte finale.

Comprendere i compromessi

Sebbene un ambiente sottovuoto sia superiore, è importante comprenderne il contesto e le limitazioni. La decisione di proteggere un forno a vuoto comporta il bilanciamento di costi, complessità e qualità finale richiesta.

La criticità del livello di vuoto

"Rimuovere l'ossigeno" non è un evento tutto o niente. La qualità del vuoto, misurata in unità come Torr o millibar, determina quanto ossigeno residuo rimane.

Per materiali altamente sensibili come il titanio o alcune superleghe, è richiesto un vuoto profondo o alto per prevenire anche tracce di ossidazione. Un vuoto scarso o "morbido" potrebbe non essere sufficiente.

L'equazione costo vs. qualità

I forni a vuoto sono più complessi e costosi da costruire, gestire e mantenere rispetto ai forni atmosferici.

Il compromesso è un chiaro investimento. Si accettano costi operativi più elevati per ottenere proprietà dei materiali, pulizia e affidabilità del processo superiori che sono semplicemente irraggiungibili altrimenti.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'ambiente di lavorazione termica più adatto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima integrità strutturale: Il vuoto è essenziale per prevenire la formazione di strati di ossido fragili che compromettono la resistenza del materiale.

- Se il tuo obiettivo principale è una finitura superficiale pulita e brillante: Rimuovere l'ossigeno è l'unico modo per prevenire la formazione di scaglie e scolorimento superficiali, eliminando la necessità di pulizie post-processo.

- Se il tuo obiettivo principale è realizzare giunti affidabili e ad alta resistenza tramite brasatura: Un ambiente sottovuoto è imprescindibile per garantire che la lega di brasatura possa fluire liberamente e creare un legame forte e privo di vuoti.

In definitiva, controllare l'atmosfera del forno è fondamentale per la metallurgia moderna quanto controllare la temperatura stessa.

Tabella riassuntiva:

| Aspetto | Impatto della rimozione dell'ossigeno |

|---|---|

| Prevenzione dell'ossidazione | Elimina la formazione di ossidi metallici, evitando fragilità e contaminazione |

| Integrità del materiale | Preserva la resistenza strutturale e previene punti di rottura nei componenti |

| Finitura superficiale | Risulta in parti pulite, brillanti, prive di scaglie e senza scolorimento |

| Compatibilità del processo | Abilita tecniche avanzate come ricottura, brasatura e sinterizzazione |

| Livello di vuoto | L'alto vuoto garantisce un ossigeno residuo minimo per materiali sensibili |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, fornendo risultati privi di contaminanti e una maggiore affidabilità del processo. Non lasciare che l'ossidazione comprometta i tuoi risultati: contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare le tue specifiche applicazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento