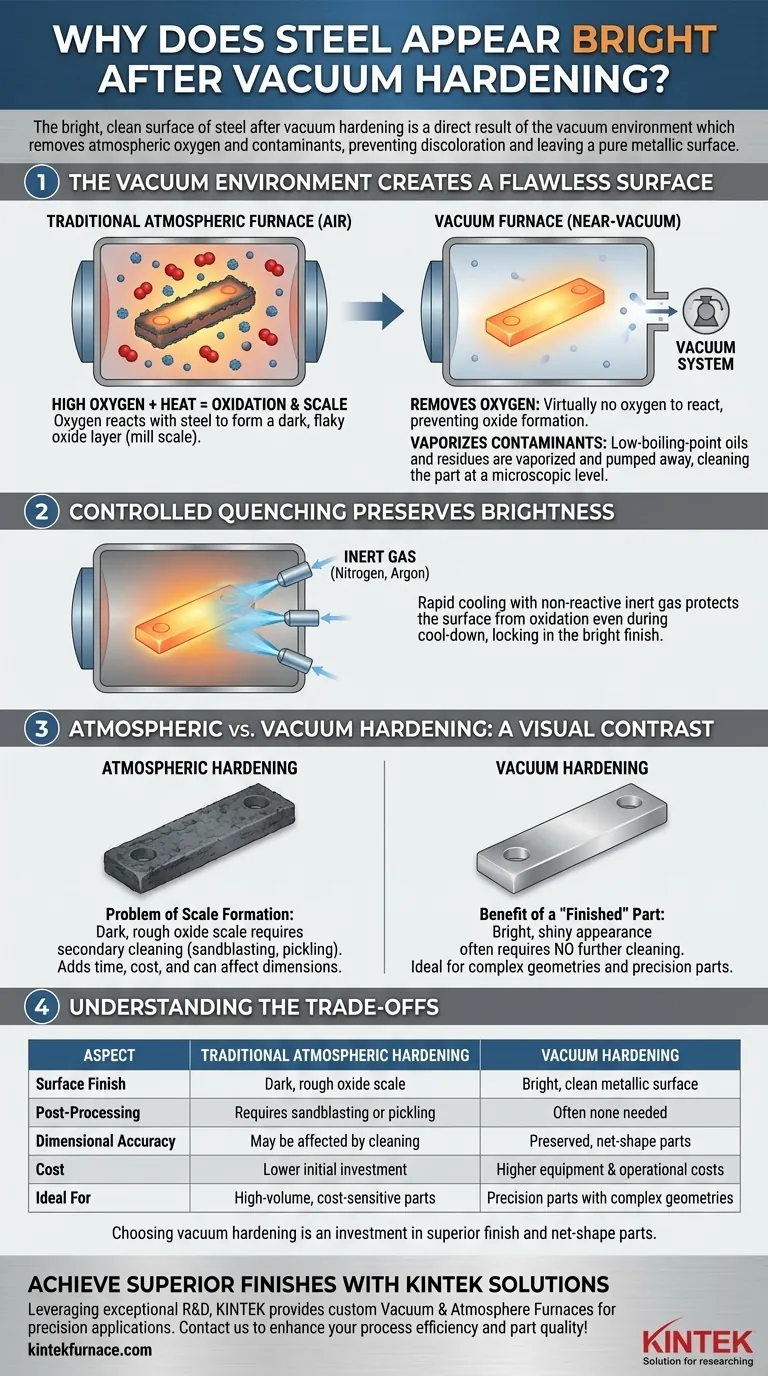

Alla base, la superficie brillante e pulita dell'acciaio dopo la tempra sottovuoto è un risultato diretto del suo ambiente. Il processo rimuove sistematicamente i due principali responsabili dello scolorimento superficiale—l'ossigeno atmosferico e i contaminanti—lasciando dietro di sé la superficie metallica pura e immacolata del pezzo.

La tempra sottovuoto è tanto un processo di finitura superficiale quanto un trattamento termico. Eliminando l'ossigeno, previene la formazione di scaglie di ossido che affliggono i metodi tradizionali, risultando in un pezzo che non è solo duro ma anche pulito e dimensionalmente preciso appena uscito dal forno.

Come il vuoto crea una superficie impeccabile

Per comprendere la finitura brillante, devi prima capire cosa il vuoto è progettato per prevenire. Il trattamento termico tradizionale avviene in forni pieni d'aria, ricca di ossigeno.

Il ruolo critico della rimozione dell'ossigeno

Ad alte temperature, l'acciaio è altamente reattivo con l'ossigeno. Questa reazione, chiamata ossidazione, forma uno strato scuro e sfogliato di ossidi di ferro noto come scaglia di laminazione.

Un forno a vuoto funziona aspirando l'atmosfera prima che inizi il riscaldamento. Creando un quasi-vuoto, non rimane praticamente ossigeno che possa reagire con la superficie calda dell'acciaio, prevenendo completamente la formazione di questo strato di ossido opacizzante.

L'effetto del calore sui contaminanti superficiali

Quasi tutti i pezzi metallici presentano contaminanti residui sulla loro superficie prima del trattamento, come fluidi da taglio, oli o agenti pulenti.

Durante il ciclo di riscaldamento in un vuoto, queste impurità a basso punto di ebollizione vengono vaporizzate o "volatilizzate". Il sistema a vuoto del forno aspira quindi questi vapori, pulendo efficacemente il pezzo a livello microscopico.

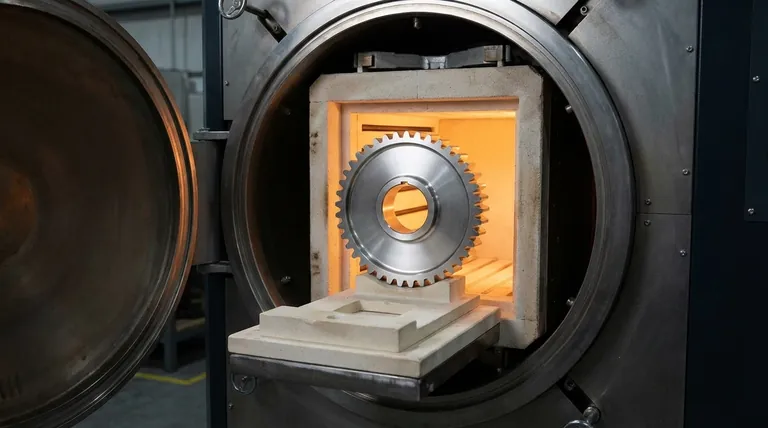

Il processo di tempra

Anche la fase di raffreddamento (tempra) è controllata per mantenere la finitura brillante. Invece di essere esposto all'aria aperta mentre è caldo, l'acciaio viene raffreddato rapidamente utilizzando un getto ad alta pressione di un gas inerte come azoto o argon.

Poiché questi gas sono non reattivi, la superficie dell'acciaio rimane protetta dall'ossidazione anche mentre si raffredda dalla sua temperatura critica, preservando la brillantezza ottenuta durante il riscaldamento.

Tempra atmosferica vs. Tempra sottovuoto: un contrasto visivo

La differenza tra i due metodi non è solo funzionale; è immediatamente visibile sul pezzo finito.

Il problema della formazione di scaglia

I pezzi temprati in un forno atmosferico emergono con una superficie ruvida, grigio scuro o nera. Questa scaglia deve essere rimossa tramite operazioni secondarie come sabbiatura, burattatura o decapaggio chimico.

Questi passaggi extra aggiungono tempo, costi e possono influenzare negativamente le dimensioni finali e la finitura superficiale del pezzo.

Il vantaggio di un pezzo "finito"

Un pezzo temprato sottovuoto, al contrario, esce dal forno con un aspetto brillante, spesso satinato o lucido. In molti casi, non richiede ulteriore pulizia superficiale.

Questo è un vantaggio significativo per componenti con geometrie complesse o per pezzi di precisione come stampi e matrici, dove preservare ogni dettaglio della superficie è fondamentale.

Comprendere i compromessi

Sebbene la tempra sottovuoto produca risultati superficiali superiori, non è la scelta predefinita per ogni applicazione. La decisione implica chiari compromessi.

Costi di attrezzatura e operativi

I forni a vuoto sono macchine complesse che rappresentano un investimento di capitale significativamente più elevato rispetto ai forni atmosferici standard. La loro operazione e manutenzione richiedono anche conoscenze più specializzate e sono generalmente più costose.

Tempi di ciclo

Il raggiungimento di un vuoto profondo e l'esecuzione dei cicli di riscaldamento controllato e tempra a gas possono talvolta richiedere più tempo di un processo di tempra atmosferica comparabile, influenzando potenzialmente la produttività per la produzione ad alto volume.

Limitazioni del processo

Sebbene versatile, la tempra sottovuoto non è una soluzione universale. Alcuni pezzi a bassissimo costo e ad alto volume potrebbero non giustificare la spesa aggiuntiva, specialmente se subiscono successive lavorazioni che rimuoverebbero comunque la superficie scagliosa.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di tempra corretto dipende interamente dai requisiti del componente finale.

- Se il tuo obiettivo principale è la finitura superficiale finale e l'accuratezza dimensionale: La tempra sottovuoto è la scelta chiara, poiché elimina la necessità di una pulizia post-elaborazione aggressiva che può alterare il pezzo.

- Se il tuo pezzo ha dettagli intricati o passaggi interni: La tempra sottovuoto assicura che queste aree difficili da raggiungere rimangano pulite e prive di scaglia.

- Se stai producendo pezzi semplici e ad alto volume dove il costo è il fattore principale: La tempra atmosferica tradizionale può essere più economica, a condizione che una superficie scagliosa sia accettabile o venga rimossa in seguito.

In definitiva, scegliere la tempra sottovuoto è un investimento per ottenere una finitura superiore e un pezzo a forma quasi finita direttamente dal processo di trattamento termico.

Tabella riassuntiva:

| Aspetto | Tempra atmosferica tradizionale | Tempra sottovuoto |

|---|---|---|

| Finitura superficiale | Scaglia di ossido scura e ruvida | Superficie metallica brillante e pulita |

| Post-lavorazione | Richiede sabbiatura o decapaggio | Spesso non necessario |

| Precisione dimensionale | Può essere influenzata dalla pulizia | Preservata, pezzi a forma quasi finita |

| Costo | Minore investimento iniziale | Costi di attrezzatura e operativi più elevati |

| Ideale per | Pezzi ad alto volume e sensibili al costo | Pezzi di precisione con geometrie complesse |

Ottieni finiture superficiali superiori e precisione dimensionale con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD personalizzati. La nostra profonda capacità di personalizzazione garantisce il soddisfacimento delle vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni di tempra sottovuoto possono migliorare l'efficienza del vostro processo e la qualità dei pezzi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori