In sostanza, il processo del forno ad arco sotto vuoto è una sequenza di quattro fasi critiche progettate per fondere e purificare i metalli in un ambiente altamente controllato e privo di ossigeno. Inizia creando il vuoto, quindi utilizza un arco elettrico per fondere il materiale, seguito da una fase di raffinazione per rimuovere le impurità e si conclude con un raffreddamento controllato per formare un lingotto solido ad alta integrità.

Lo scopo fondamentale del forno ad arco sotto vuoto non è solo fondere il metallo, ma utilizzare il vuoto come strumento attivo per la purificazione. Eliminando la contaminazione atmosferica e estraendo attivamente i gas disciolti, il processo produce materiali eccezionalmente puliti e strutturalmente superiori che sono impossibili da creare con le tecniche convenzionali di fusione in aria.

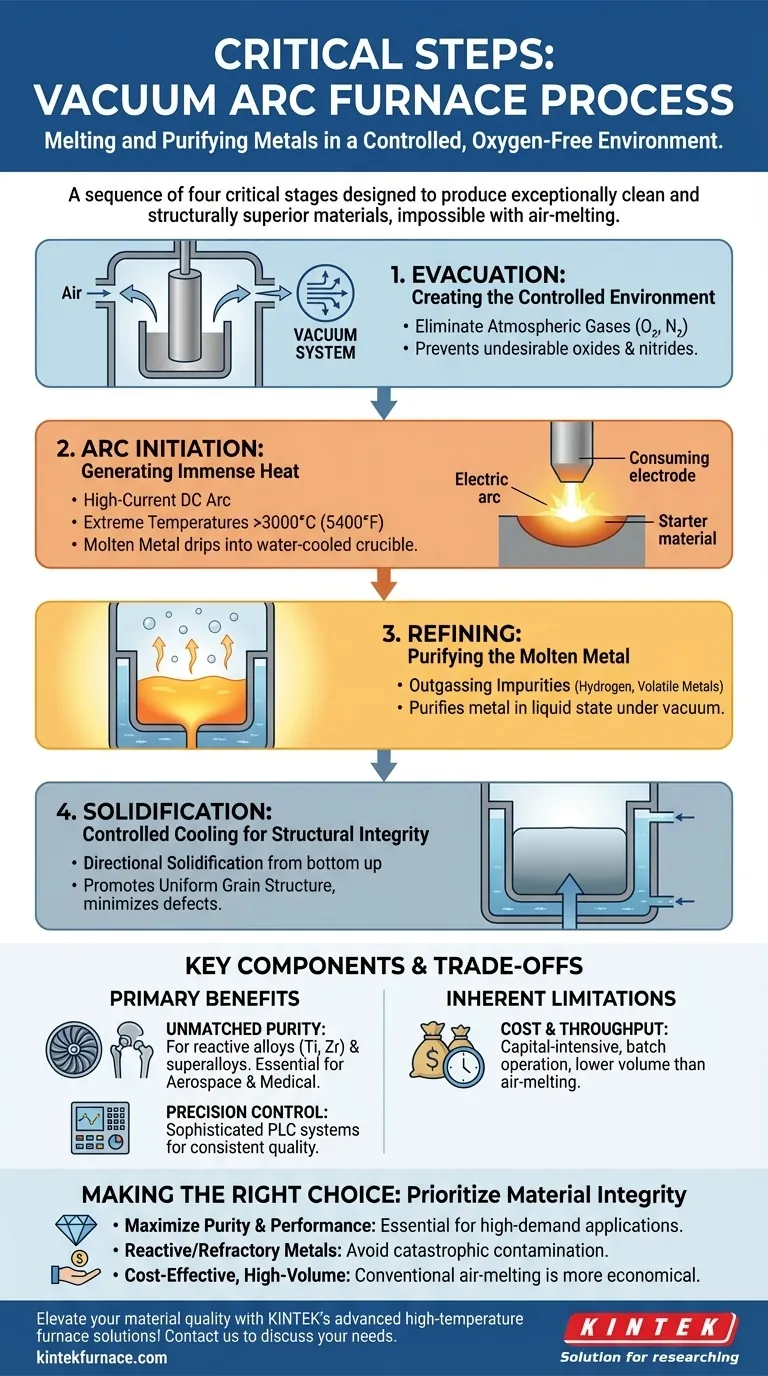

Le Quattro Fasi Fondamentali del Processo ad Arco Sotto Vuoto

Ogni fase del processo svolge una funzione distinta e critica, basandosi sulla precedente per raggiungere le proprietà finali del materiale. Questo metodo è una pietra angolare per la produzione di leghe ad alte prestazioni utilizzate in settori esigenti come l'aerospaziale e la medicina.

Fase 1: Evacuazione - Creazione dell'Ambiente Controllato

L'intero processo inizia inserendo la materia prima, tipicamente sotto forma di un grande elettrodo cilindrico, all'interno di un crogiolo e di una camera sigillati e raffreddati ad acqua. Un potente sistema di vuoto, costituito da pompe meccaniche e a diffusione, rimuove quindi l'aria.

L'obiettivo è creare un vuoto quasi perfetto, eliminando i gas atmosferici come ossigeno e azoto. Questi gas reagirebbero altrimenti con il metallo fuso, formando ossidi e nitruri indesiderati che compromettono la resistenza e l'integrità del materiale.

Fase 2: Innesco dell'Arco - Generazione di Calore Immenso

Una volta stabilito il vuoto, viene attivata un'alimentazione elettrica CC ad alta corrente. Questa genera un potente arco elettrico tra la punta dell'elettrodo di materia prima (il catodo) e una piccola quantità di materiale di avviamento sul fondo del crogiolo (l'anodo).

Questo arco genera temperature estreme, tipicamente superiori a 3000°C (5400°F), causando la progressiva fusione della punta dell'elettrodo. Il metallo fuso gocciola verso il basso in una pozza crescente nel crogiolo di rame raffreddato ad acqua sottostante.

Fase 3: Raffinazione - Purificazione del Metallo Fuso

È qui che emerge il vero valore del vuoto. La combinazione di alta temperatura e bassa pressione fa "evaporare" le impurità disciolte all'interno del metallo fuso, in particolare gas come l'idrogeno ed elementi metallici volatili.

Queste impurità vengono rimosse dal sistema di vuoto, purificando efficacemente il metallo nel suo stato liquido. Questo processo di degasaggio è fondamentale per rimuovere gli elementi che causano fragilità e riducono la vita a fatica nel prodotto finale.

Fase 4: Solidificazione - Raffreddamento Controllato per l'Integrità Strutturale

Man mano che il metallo fuso si raccoglie nel crogiolo, le pareti raffreddate ad acqua estraggono rapidamente il calore dall'esterno della pozza. Il metallo si solidifica direzionalmente, dal basso verso l'alto, mentre l'elettrodo continua a fondere e gocciolare.

Questo processo di solidificazione altamente controllato promuove una struttura a grana uniforme e minimizza i difetti come porosità e segregazione. Il risultato finale è un lingotto denso, omogeneo e raffinato con proprietà meccaniche superiori.

Comprensione dei Componenti Chiave e dei Compromessi

L'efficacia del processo ad arco sotto vuoto è il risultato diretto della sua attrezzatura specializzata. Tuttavia, questa sofisticazione comporta limitazioni intrinseche.

Il Vantaggio Principale: Purezza Senza Pari

Il vantaggio distintivo è la capacità di produrre metalli con livelli estremamente bassi di gas disciolti e inclusioni non metalliche. Questo è inderogabile per leghe reattive come titanio e zirconio o superleghe ad alte prestazioni utilizzate nelle pale delle turbine dei motori a reazione.

Il Vantaggio del Controllo di Precisione

I moderni forni ad arco sotto vuoto sono gestiti da sofisticati sistemi PLC (Controllore Logico Programmabile). Questi consentono un controllo preciso e ripetibile della velocità di fusione, della tensione dell'arco, della pressione del vuoto e del raffreddamento. Questa automazione garantisce una qualità costante da un lotto all'altro.

Il Limite Intrinseco: Costo e Rendimento

Questo livello di precisione ha un costo. I forni ad arco sotto vuoto sono sistemi complessi e ad alta intensità di capitale che richiedono energia significativa e un funzionamento esperto. Il processo è anche un'operazione a lotti, il che rende il suo rendimento inferiore rispetto ai metodi continui ad alto volume come la fusione in aria.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il processo ad arco sotto vuoto dovrebbe essere guidata interamente dai requisiti di prestazione dell'applicazione finale.

- Se la tua attenzione principale è la massima purezza e prestazione del materiale: Il processo ad arco sotto vuoto è essenziale per creare superleghe, leghe di titanio e acciai speciali per applicazioni aerospaziali, impianti medici o di difesa.

- Se la tua attenzione principale sono i metalli reattivi o refrattari: Questo processo è uno dei pochi modi per fondere materiali come titanio, zirconio e niobio senza introdurre una contaminazione catastrofica da ossigeno.

- Se la tua attenzione principale è la produzione economica e ad alto volume: Per metalli di qualità standard in cui piccole impurità sono accettabili (ad esempio, acciaio strutturale), la fusione convenzionale in aria è una scelta molto più economica.

In definitiva, la scelta del processo ad arco sotto vuoto è una decisione strategica per dare priorità all'integrità del materiale rispetto a tutte le altre considerazioni di produzione.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| Evacuazione | Rimuovere l'aria dalla camera | Eliminare i gas atmosferici per prevenire la contaminazione |

| Innesco dell'Arco | Generare arco elettrico | Fondere l'elettrodo metallico con calore estremo |

| Raffinazione | Degasare le impurità sotto vuoto | Purificare il metallo fuso rimuovendo i gas disciolti |

| Solidificazione | Raffreddare il metallo direzionalmente | Formare un lingotto denso e uniforme con struttura superiore |

Eleva la qualità dei tuoi materiali con le soluzioni di forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori forni ad arco sotto vuoto affidabili e altri sistemi come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per una purezza e prestazioni superiori nei metalli. Contattateci oggi per discutere come possiamo supportare i vostri obiettivi nell'aerospaziale, nel settore medico o in altri settori ad alta richiesta!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori