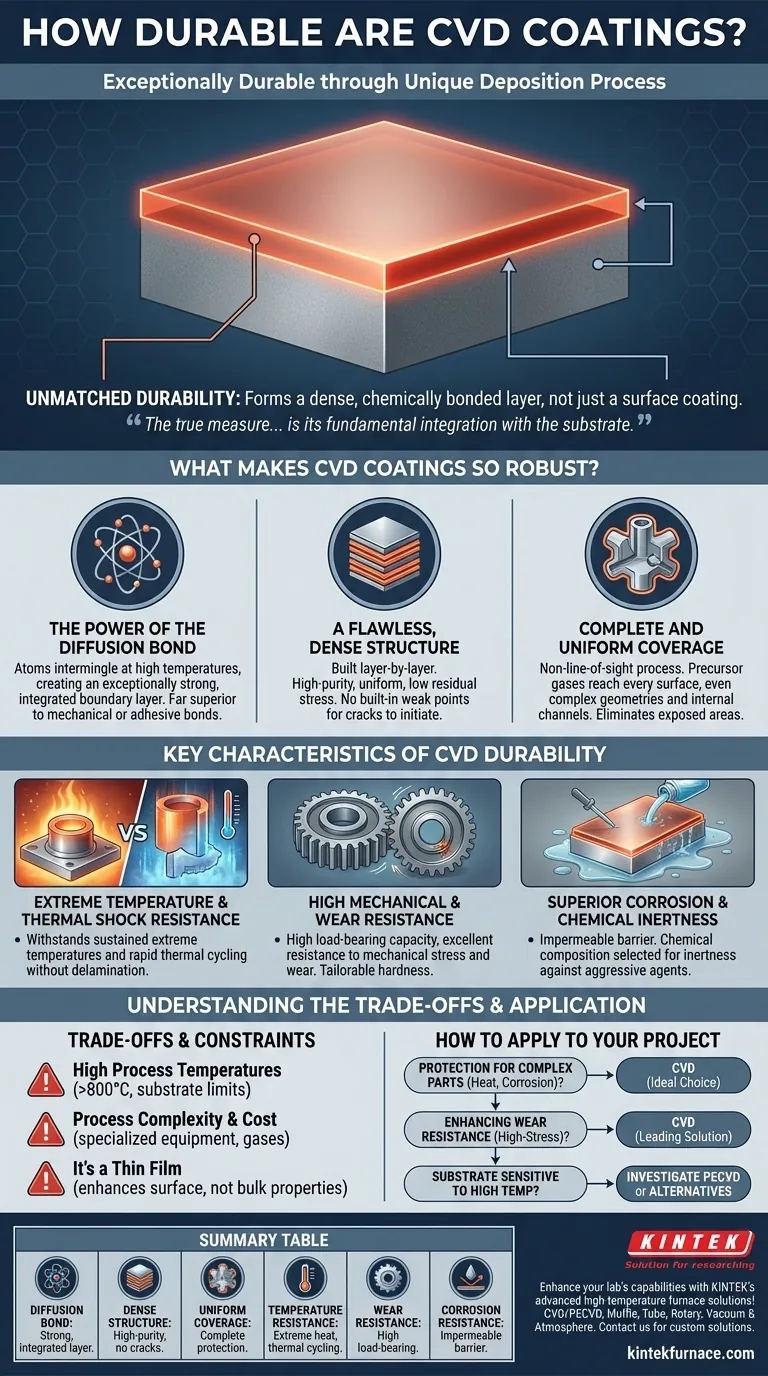

In breve, i rivestimenti CVD sono eccezionalmente durevoli. Questa durabilità deriva dallo speciale processo di deposizione, che forma uno strato denso, uniforme e chimicamente legato sulla superficie di un substrato. Di conseguenza, questi rivestimenti possono resistere a temperature estreme, elevati stress meccanici e ambienti chimici aggressivi in cui altri trattamenti superficiali fallirebbero.

La vera misura della durabilità di un rivestimento CVD non è solo la sua durezza, ma la sua integrazione fondamentale con il substrato. Il processo crea un legame di diffusione, il che significa che il rivestimento e il pezzo diventano un unico materiale unificato alla loro interfaccia, fornendo adesione e resilienza senza pari.

Cosa rende i rivestimenti CVD così robusti?

La notevole durabilità dei rivestimenti a deposizione chimica da vapore (CVD) non è una singola caratteristica, ma il risultato di diverse proprietà interconnesse intrinseche al processo. Comprendere questi fattori è fondamentale per apprezzare le loro prestazioni.

Il potere del legame di diffusione

A differenza di vernici o placcature che si limitano a poggiare su una superficie, i rivestimenti CVD si formano attraverso una reazione chimica che crea un legame di diffusione.

Alle alte temperature del processo CVD, gli atomi del materiale di rivestimento e del substrato si mescolano. Ciò crea uno strato limite integrato eccezionalmente forte, molto più robusto di un legame puramente meccanico o adesivo.

Una struttura densa e impeccabile

Il processo CVD costruisce lo strato di rivestimento strato per strato, risultando in un film che è di alta purezza, denso e uniforme.

Questo metodo produce materiali con basso stress residuo e buona cristallinità. L'assenza di vuoti o stress interni significa che non ci sono punti deboli preesistenti da cui possono iniziare cricche o cedimenti sotto carico.

Copertura completa e uniforme

Il CVD è un processo senza linea di vista, il che significa che i gas precursori possono raggiungere ogni superficie esposta di un componente.

Ciò garantisce una copertura completa e uniforme, anche su parti con geometrie complesse, angoli acuti o canali interni. Eliminando le aree di substrato esposte, il rivestimento fornisce una protezione totale senza creare punti deboli o siti reattivi.

Caratteristiche chiave della durabilità CVD

I vantaggi strutturali sottostanti del CVD si manifestano in benefici prestazionali specifici e misurabili in applicazioni esigenti.

Resistenza estrema alle temperature e agli shock termici

I rivestimenti CVD sono progettati per funzionare in ambienti ad alta temperatura. Poiché il rivestimento è legato chimicamente al substrato, può resistere sia a temperature estreme sostenute che a cicli termici rapidi senza delaminarsi o fallire.

Elevata resistenza meccanica e all'usura

La struttura densa e uniforme di un film CVD conferisce un'elevata capacità di carico e un'eccellente resistenza allo stress meccanico e all'usura. Le proprietà del rivestimento, come la durezza e la lubrificità, possono essere adattate per specifiche applicazioni di resistenza all'usura.

Resistenza alla corrosione e inerzia chimica superiori

Poiché il rivestimento fornisce una copertura completa e priva di porosità, crea una barriera impermeabile tra il substrato e il suo ambiente. La composizione chimica del rivestimento può essere selezionata per fornire inerzia chimica, proteggendo il pezzo da agenti aggressivi e corrosivi.

Comprendere i compromessi

Sebbene eccezionalmente efficace, il CVD non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi vincoli operativi.

Alte temperature di processo

I processi CVD tradizionali richiedono temperature molto elevate, spesso superiori a 800°C. Ciò può limitare i tipi di materiali substrato compatibili, poiché il processo potrebbe temperare, ricottura o alterare altrimenti le proprietà fondamentali del substrato.

Complessità del processo e costi

Il CVD è un processo sofisticato che richiede attrezzature sottovuoto specializzate e la manipolazione di gas precursori potenzialmente pericolosi. Questa complessità può tradursi in costi più elevati e tempi di consegna più lunghi rispetto ai metodi di rivestimento più semplici.

È un film sottile, non materiale massivo

I rivestimenti CVD sono tipicamente molto sottili, variando da centinaia di nanometri a circa 20 micrometri. Sebbene incredibilmente durevoli per il loro spessore, migliorano le proprietà superficiali di un substrato; non modificano le sue caratteristiche di massa come resistenza o rigidità.

Come applicare questo al tuo progetto

La tua scelta dipende interamente dalle esigenze specifiche della tua applicazione e dalla natura del tuo materiale substrato.

- Se la tua attenzione principale è proteggere parti complesse da calore estremo o corrosione: Il CVD è una scelta ideale grazie alla sua copertura uniforme, senza linea di vista e al legame eccezionalmente forte.

- Se la tua attenzione principale è migliorare la resistenza all'usura su un componente sottoposto a forte stress: La struttura densa e a basso stress e l'elevata capacità di carico del CVD lo rendono una soluzione leader.

- Se il tuo substrato è sensibile alle alte temperature: Devi confermare che il tuo materiale può resistere al processo o indagare sulle varianti CVD a temperatura più bassa come il CVD potenziato al plasma (PECVD).

Comprendendo sia i profondi vantaggi che i limiti pratici del CVD, puoi prendere una decisione veramente informata per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Legame di diffusione | Crea uno strato integrato e resistente con il substrato per un'adesione senza pari. |

| Struttura densa | Rivestimento uniforme e di elevata purezza con basso stress residuo per prevenire crepe. |

| Copertura uniforme | Il processo senza linea di vista assicura una protezione completa su geometrie complesse. |

| Resistenza alla temperatura | Resiste al calore estremo e ai cicli termici senza delaminazione. |

| Resistenza all'usura | Elevata capacità di carico e durezza calibrata per lo stress meccanico. |

| Resistenza alla corrosione | Barriera impermeabile che fornisce inerzia chimica in ambienti aggressivi. |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi CVD/PECVD e altri forni come Muffle, Tube, Rotary, Vacuum & Atmosphere. La nostra forte capacità di profonda personalizzazione assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per rivestimenti durevoli. Contattaci oggi per discutere come possiamo ottimizzare i tuoi progetti con attrezzature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura