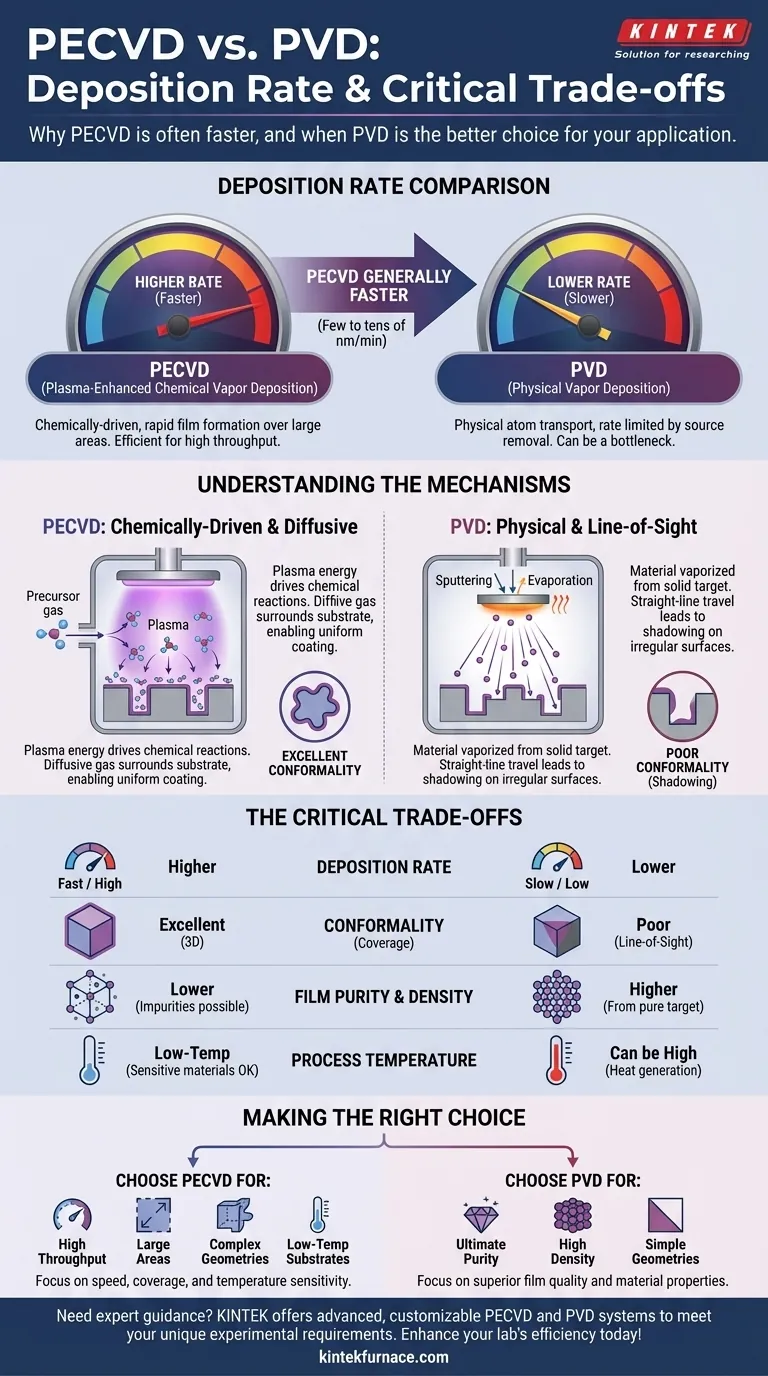

In generale, il PECVD offre velocità di deposizione superiori rispetto al PVD. Questo perché la Deposizione Chimica da Vapore Potenziata da Plasma (PECVD) è un processo guidato chimicamente che può formare film più rapidamente su aree ampie, rendendolo molto efficiente per applicazioni in cui la produttività è una metrica chiave di produzione.

Sebbene il PECVD sia generalmente più veloce, la scelta tra questo e la Deposizione Fisica da Vapore (PVD) non riguarda solo la velocità. La decisione dipende da un compromesso critico tra l'alta velocità e l'eccellente copertura superficiale del PECVD e la purezza e densità del film superiori del PVD.

Comprendere i Meccanismi Fondamentali

Per comprendere la differenza nei tassi, dobbiamo prima esaminare come funziona fondamentalmente ciascun processo. Il meccanismo determina la velocità, la qualità e l'applicazione del film risultante.

PECVD: Un Processo Guidato Chimicamente

Il PECVD è un tipo di Deposizione Chimica da Vapore. Utilizza un campo elettrico per creare un plasma a bassa temperatura, che fornisce l'energia necessaria per guidare le reazioni chimiche.

I gas precursori vengono introdotti in una camera a vuoto e il plasma li scompone. Queste specie chimiche reattive si depositano quindi sul substrato, formando un film solido. Il processo è diffusivo, il che significa che il gas reattivo circonda il substrato.

Il tasso di deposizione nel PECVD può essere controllato attivamente aumentando la potenza del plasma o la portata del gas precursore, il che accelera le reazioni chimiche.

PVD: Un Processo Fisico a Linea di Vista

La Deposizione Fisica da Vapore funziona vaporizzando materiale da una fonte solida (un "target") e facendolo condensare sul substrato. Questo è un meccanismo puramente fisico.

I due tipi principali sono lo sputtering (bombardamento del target con ioni) e l'evaporazione (riscaldamento del target fino alla vaporizzazione).

È fondamentale che il PVD sia un processo a linea di vista. Gli atomi vaporizzati viaggiano in linea retta dal target al substrato, in modo molto simile a una bomboletta spray.

Un Confronto Diretto dei Tassi di Deposizione

Sebbene i parametri di processo per materiali specifici possano variare, un confronto generale evidenzia il vantaggio del PECVD in termini di velocità per molte applicazioni comuni.

Perché il PECVD è Spesso Più Veloce

La reazione chimica nel PECVD può essere scalata in modo molto efficace. Fornendo più gas precursore ed energia al plasma, è possibile generare un'alta concentrazione di specie reattive in tutta la camera, consentendo una rapida crescita del film su una vasta superficie.

La velocità del PVD è limitata dall'efficienza della rimozione fisica e del trasporto di atomi dal target. Ciò può diventare un collo di bottiglia, specialmente quando si tenta di rivestire in modo uniforme superfici grandi o complesse.

Intervalli di Tasso Tipici

Sebbene i numeri esatti dipendano dal materiale e dall'attrezzatura, i tassi PECVD spesso rientrano nell'intervallo da pochi a decine di nanometri al minuto.

Questo tasso è molto efficace per la produzione su scala industriale, dove il tempo di rivestimento per substrato è un fattore di costo critico.

Comprendere i Compromessi Oltre la Velocità

Un tasso di deposizione più elevato non è sempre migliore. Le differenze fondamentali tra i processi creano compromessi critici nella qualità del film e nell'idoneità all'applicazione.

Qualità del Film e Conformità

Questo è un differenziatore importante. Poiché il PECVD è un processo diffusivo guidato da gas, offre un'eccellente conformità. Può rivestire uniformemente superfici 3D complesse, comprese trincee e pareti laterali.

La natura a linea di vista del PVD si traduce in una scarsa conformità. Le aree non direttamente rivolte verso la sorgente ricevono poco o nessun rivestimento, creando effetti di "ombreggiatura" su superfici irregolari.

Temperatura e Compatibilità con il Substrato

Il PECVD è un processo a bassa temperatura. L'uso del plasma fornisce l'energia di reazione, quindi il substrato stesso non deve essere riscaldato a temperature elevate. Ciò rende il PECVD ideale per rivestire materiali sensibili alla temperatura come plastica o polimeri.

I processi PVD, in particolare lo sputtering, possono generare calore significativo sulla superficie del substrato, limitandone l'uso con materiali sensibili.

Purezza e Densità del Film

Il PVD generalmente produce film con maggiore purezza e densità. Il materiale viene trasferito direttamente da un target solido ad alta purezza al substrato con contaminazione minima.

I film PECVD possono contenere impurità dai gas precursori, come l'idrogeno incorporato. Ciò può comportare un film meno denso con proprietà meccaniche o ottiche diverse rispetto a un equivalente PVD.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede di abbinare i punti di forza del processo all'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è l'alta produttività e il rivestimento su larga area: Il PECVD è spesso la scelta superiore grazie ai suoi tassi di deposizione generalmente più elevati.

- Se la tua attenzione principale è il rivestimento di geometrie 3D complesse: L'eccellente conformità del PECVD lo rende il vincitore chiaro rispetto al PVD a linea di vista.

- Se la tua attenzione principale è la massima purezza e densità del film: Il PVD è tipicamente preferito, poiché trasferisce direttamente il materiale da una fonte solida pura.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura: Le temperature operative più basse del PECVD gli conferiscono un vantaggio significativo.

In definitiva, la selezione del metodo giusto richiede la valutazione delle tue esigenze specifiche in termini di velocità, copertura, sensibilità alla temperatura e proprietà finali del film.

Tabella Riassuntiva:

| Aspetto | PECVD | PVD |

|---|---|---|

| Tasso di Deposizione | Più elevato (da pochi a decine di nm/min) | Inferiore |

| Tipo di Processo | Guidato chimicamente, diffusivo | Fisico, a linea di vista |

| Conformità | Eccellente per superfici 3D | Scarsa a causa dell'ombreggiatura |

| Purezza/Densità del Film | Inferiore, può contenere impurità | Superiore, da target solido puro |

| Temperatura | Bassa temperatura, adatto a materiali sensibili | Può generare calore, meno adatto |

| Ideale per | Alta produttività, ampie aree, geometrie complesse | Film ad alta purezza e densi |

Hai bisogno di una guida esperta sulla scelta del metodo di deposizione giusto per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi PECVD e PVD. La nostra linea di prodotti — caratterizzata da forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD — è supportata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura