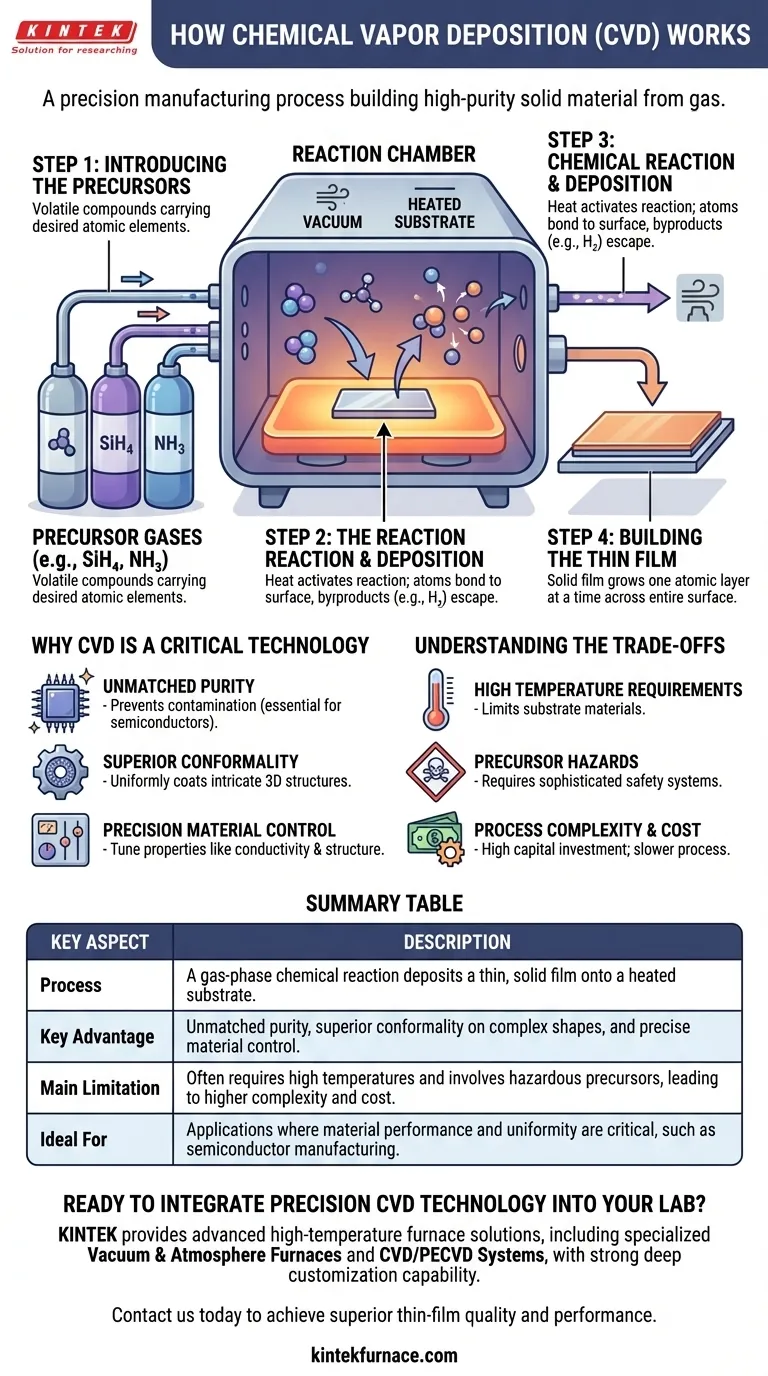

In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo di fabbricazione che costruisce un materiale solido ad alta purezza a partire da un gas. Funziona introducendo specifici composti chimici gassosi, noti come precursori, in una camera di reazione contenente un oggetto riscaldato, o substrato. Il calore energizza una reazione chimica, causando la decomposizione dei precursori e la deposizione di un sottile film solido sulla superficie del substrato, facendo crescere il materiale atomo per atomo.

La Deposizione Chimica da Fase Vapore non è semplicemente una tecnica di rivestimento; è un processo di ingegneria di precisione. La sua potenza risiede nell'uso di reazioni chimiche controllate in fase gassosa per costruire materiali solidi con eccezionale purezza e uniformità, motivo per cui è una tecnologia fondamentale per l'industria dei semiconduttori.

I Principi Fondamentali della CVD

Per comprendere veramente la CVD, dobbiamo vederla come una sequenza di eventi fisici e chimici controllati. Ogni fase è fondamentale per ottenere il materiale finale ad alte prestazioni.

Fase 1: Introduzione dei Precursori

Il processo inizia con i gas precursori. Questi sono composti volatili scelti con cura che contengono gli elementi atomici del film che si desidera creare.

Ad esempio, per depositare un film di silicio puro, un precursore comune è il gas silano (SiH₄). Per creare nitruro di silicio, un isolante durevole, potrebbero essere usati sia silano che ammoniaca (NH₃).

Fase 2: L'Ambiente di Reazione

Questi precursori vengono immessi in una camera di reazione, che è tipicamente un forno che opera sotto vuoto. L'oggetto da rivestire, chiamato substrato (ad esempio, un wafer di silicio), viene posto all'interno di questa camera.

Il vuoto è fondamentale. Rimuove aria e contaminanti indesiderati che potrebbero compromettere la purezza del film finale. Il substrato viene quindi riscaldato a una temperatura precisa, spesso centinaia o anche oltre mille gradi Celsius.

Fase 3: Reazione Chimica e Deposizione

Il calore applicato al substrato fornisce l'energia di attivazione necessaria affinché le reazioni chimiche avvengano direttamente sulla sua superficie. I gas precursori si decompongono e gli atomi desiderati si legano alla superficie calda.

Continuando il nostro esempio, il calore scompone le molecole di silano (SiH₄). Gli atomi di silicio (Si) si depositano sul substrato, mentre il gas sottoprodotto idrogeno (H₂) viene pompato fuori dalla camera.

Fase 4: Costruzione del Film Sottile

Questa deposizione avviene su tutta la superficie del substrato, costruendo un film solido uno strato atomico alla volta. Questo metodo si traduce in un film eccezionalmente uniforme nello spessore e può rivestire perfettamente anche superfici complesse e non piane.

Perché la CVD è una Tecnologia Critica

La natura meticolosa del processo CVD le conferisce diversi vantaggi chiave che la rendono indispensabile nei campi dell'alta tecnologia, in particolare per la produzione di microelettronica.

Purezza Ineguagliabile

Utilizzando gas precursori ad alta purezza e un ambiente sottovuoto, la CVD previene la contaminazione. Questo è assolutamente essenziale per i semiconduttori, dove anche pochi atomi estranei possono rovinare un microchip.

Conformità Superiore

Poiché la deposizione avviene da una fase gassosa, il film può rivestire uniformemente strutture tridimensionali intricate. Questo è noto come conformità, ed è un vantaggio significativo rispetto ai metodi a linea di vista come lo sputtering.

Controllo di Precisione del Materiale

Controllando attentamente le variabili di processo come temperatura, pressione e la miscela di gas precursori, gli ingegneri possono regolare con precisione le proprietà del film depositato. Ciò include la sua struttura cristallina, la conduttività elettrica e i livelli di stress.

Comprendere i Compromessi

Nessun processo è perfetto. Per utilizzare efficacemente la CVD, è necessario comprenderne i limiti.

Requisiti di Alta Temperatura

Molti processi CVD richiedono temperature molto elevate. Ciò può limitare i tipi di materiali del substrato che possono essere utilizzati, poiché il calore potrebbe danneggiarli o fonderli.

Pericoli dei Precursori

Le sostanze chimiche precursori utilizzate nella CVD sono spesso altamente tossiche, infiammabili o corrosive. Ciò rende necessari sistemi di sicurezza sofisticati e costosi per la manipolazione e il trattamento dei gas di scarico.

Complessità e Costo del Processo

L'attrezzatura CVD è complessa e rappresenta un investimento di capitale significativo. Il processo stesso può essere più lento e più costoso per pezzo rispetto a metodi di rivestimento più semplici, rendendolo inadatto per applicazioni di basso valore e alto volume.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dal tuo obiettivo finale e dai vincoli.

- Se il tuo obiettivo principale è la performance e la purezza: la CVD è lo standard aureo per applicazioni come semiconduttori, ottiche avanzate e rivestimenti resistenti all'usura dove la qualità del materiale non è negoziabile.

- Se il tuo obiettivo principale è rivestire forme complesse in modo uniforme: l'eccellente conformità della CVD la rende superiore a molti altri metodi per coprire topografie intricate.

- Se il tuo obiettivo principale è il basso costo per parti non critiche: metodi più semplici e meno costosi come la verniciatura, la galvanoplastica o persino la deposizione fisica da fase vapore (PVD) sono spesso scelte più economiche.

In definitiva, la forza unica della CVD è la sua capacità di trasformare semplici gas in materiali solidi ad alte prestazioni con precisione a livello atomico.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Una reazione chimica in fase gassosa deposita un film sottile e solido su un substrato riscaldato. |

| Vantaggio Chiave | Purezza ineguagliabile, conformità superiore su forme complesse e controllo preciso del materiale. |

| Limitazione Principale | Spesso richiede alte temperature e coinvolge precursori pericolosi, portando a maggiore complessità e costo. |

| Ideale Per | Applicazioni in cui le prestazioni e l'uniformità del materiale sono critiche, come la produzione di semiconduttori. |

Pronto a Integrare la Tecnologia CVD di Precisione nel Tuo Laboratorio?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Vuoto e Atmosfera specializzati e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche per la deposizione di materiali.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a raggiungere una qualità e prestazioni superiori dei film sottili. Costruiamo la soluzione perfetta per le tue esigenze di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi