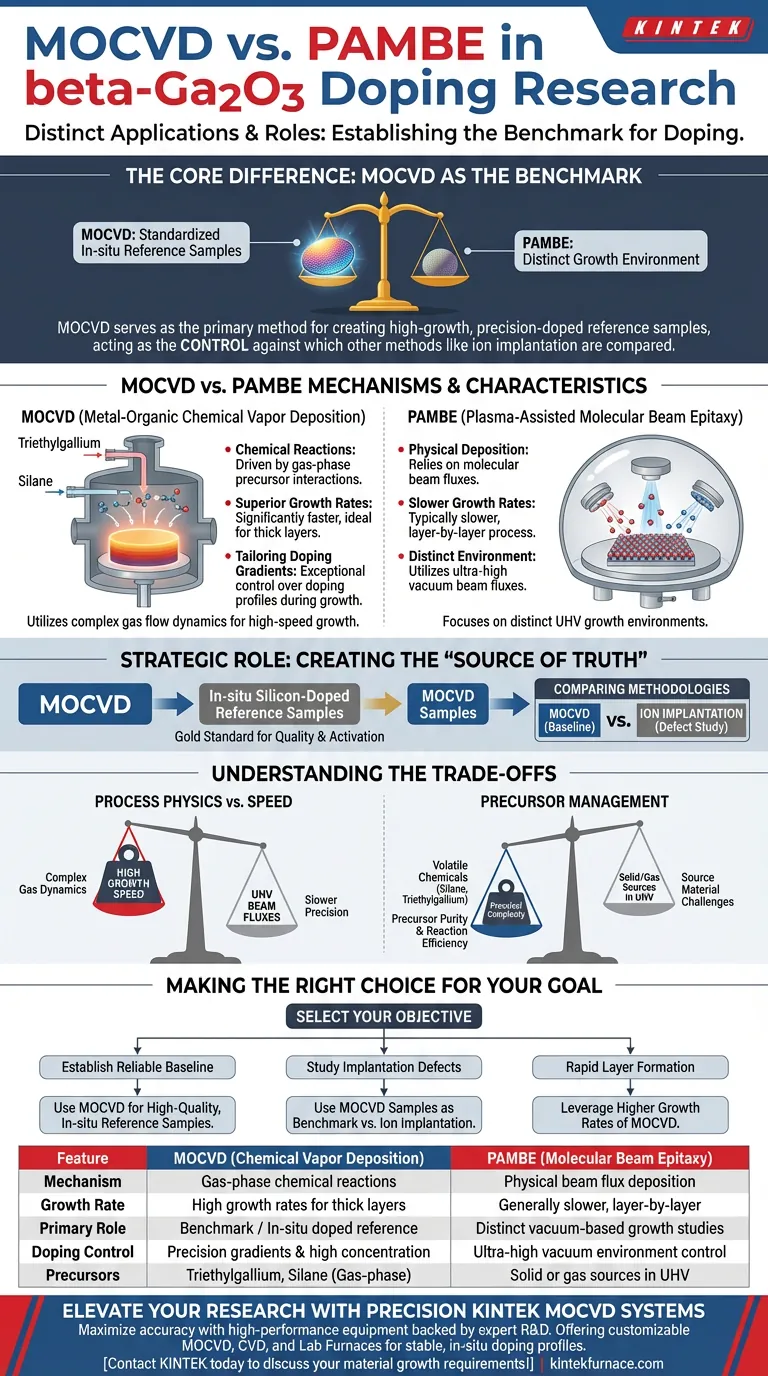

Nel campo della ricerca sul drogaggio del beta-Ga2O3, la deposizione chimica da vapore metallo-organico (MOCVD) si distingue dalla epitassia a fascio molecolare assistita da plasma (PAMBE) fungendo da metodo primario per la creazione di campioni di riferimento standardizzati e drogati in situ con silicio. Mentre la PAMBE è spesso utilizzata per il suo ambiente di crescita distinto, la MOCVD sfrutta la reazione chimica di precursori in fase gassosa per ottenere tassi di crescita più elevati e creare gradienti di drogaggio specifici, rendendola lo strumento essenziale per il benchmarking delle tecniche di drogaggio.

La MOCVD agisce come metodo di "controllo" negli studi di drogaggio, fornendo campioni di riferimento drogati di precisione ad alta velocità di crescita che consentono ai ricercatori di confrontare accuratamente gli effetti dell'impiantazione ionica rispetto a profili di drogaggio stabili e in situ.

La Meccanica dell'Applicazione MOCVD

Guidata da Reazioni Chimiche

A differenza dei processi di deposizione fisica spesso associati ai metodi a fascio molecolare, la MOCVD si basa su interazioni chimiche.

Utilizza precursori in fase gassosa, in particolare trietilgallio e silano, che reagiscono all'interno della camera per depositare il materiale.

Tassi di Crescita Superiori

Una caratteristica distintiva della MOCVD in questo contesto è la sua efficienza.

La natura chimica della reazione dei precursori consente tassi di crescita significativamente più elevati rispetto ai tassi di deposizione tipicamente più lenti riscontrati nei sistemi PAMBE.

Personalizzazione dei Gradienti di Drogaggio

La MOCVD offre un controllo eccezionale sul profilo di drogaggio durante la fase di crescita.

I ricercatori utilizzano questo sistema per ingegnerizzare specifici gradienti di concentrazione di drogaggio, una capacità fondamentale per la creazione di strutture di riferimento complesse che mimano i comportamenti desiderati dei dispositivi.

Il Ruolo Strategico: Benchmarking e Riferimento

Creare la "Fonte della Verità"

L'applicazione principale della MOCVD in questo campo è stabilire una base di riferimento.

Viene utilizzata per preparare campioni di riferimento drogati in situ con silicio, che fungono da standard di riferimento per la qualità del materiale e l'attivazione del drogante.

Confronto delle Metodologie di Drogaggio

I campioni MOCVD forniscono i dati necessari per valutare altre tecniche di drogaggio.

Confrontando i campioni cresciuti con MOCVD con campioni drogati tramite impiantazione ionica, i ricercatori possono isolare e studiare le differenze specifiche e i difetti introdotti dal processo di impianto.

Comprensione dei Compromessi

Fisica del Processo vs. Velocità

Mentre la MOCVD offre velocità, è un processo fondamentalmente diverso dalla PAMBE.

Gli alti tassi di crescita della MOCVD sono vantaggiosi per la creazione di strati di riferimento spessi, ma ciò si basa su complesse dinamiche di flusso di gas piuttosto che sui flussi di fascio ad altissimo vuoto utilizzati nella PAMBE.

Gestione dei Precursori

La MOCVD richiede la gestione precisa di sostanze chimiche volatili come silano e trietilgallio.

Ciò introduce un livello di complessità chimica per quanto riguarda la purezza dei precursori e l'efficienza della reazione, distinto dalle sfide dei materiali di origine riscontrate nella PAMBE.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua ricerca sul beta-Ga2O3, seleziona il sistema che si allinea al tuo obiettivo specifico:

- Se il tuo obiettivo principale è stabilire una base di riferimento affidabile: Utilizza MOCVD per creare campioni di riferimento drogati in situ con silicio di alta qualità.

- Se il tuo obiettivo principale è studiare i difetti di impianto: Utilizza campioni MOCVD come benchmark per confrontarli con i risultati dell'impiantazione ionica post-crescita.

- Se il tuo obiettivo principale è la rapida formazione di strati: Sfrutta gli alti tassi di crescita della MOCVD per fabbricare in modo efficiente le strutture di test necessarie.

Il successo nella ricerca sul drogaggio del beta-Ga2O3 si basa sull'utilizzo della MOCVD non solo per la crescita, ma come standard di calibrazione rispetto al quale vengono misurati tutti gli altri metodi di drogaggio.

Tabella Riassuntiva:

| Caratteristica | MOCVD (Deposizione Chimica da Vapore) | PAMBE (Epitassia a Fascio Molecolare) |

|---|---|---|

| Meccanismo | Reazioni chimiche in fase gassosa | Deposizione fisica di flusso di fascio |

| Tasso di Crescita | Alti tassi di crescita per strati spessi | Generalmente più lento, strato per strato |

| Ruolo Principale | Benchmark / Riferimento drogato in situ | Studi di crescita distinti basati sul vuoto |

| Controllo del Drogaggio | Gradienti di precisione e alta concentrazione | Controllo dell'ambiente ad altissimo vuoto |

| Precursori | Trietilgallio, Silano (Fase gassosa) | Fonti solide o gassose in UHV |

Migliora la Tua Ricerca con Sistemi MOCVD di Precisione

Massimizza l'accuratezza dei tuoi studi sul drogaggio del beta-Ga2O3 con attrezzature ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi MOCVD, CVD all'avanguardia e forni da laboratorio ad alta temperatura progettati per fornire i profili di drogaggio stabili e in situ richiesti dal tuo benchmarking.

Sia che tu abbia bisogno di ingegnerizzare gradienti di drogaggio specifici o di ottenere tassi di crescita superiori, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Contatta KINTEK oggi stesso per discutere le tue esigenze di crescita dei materiali!

Guida Visiva

Riferimenti

- Katie R. Gann, Michael O. Thompson. Silicon implantation and annealing in <i>β</i>-Ga2O3: Role of ambient, temperature, and time. DOI: 10.1063/5.0184946

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali tipi di precursori di rivestimento vengono utilizzati nel processo di deposizione CVD? Classi essenziali per una qualità del film superiore

- Cosa sono gli strumenti di deposizione chimica da fase vapore? Una guida al sistema CVD integrato

- Quali sono le fasi coinvolte nel processo CVD? Padroneggiare la deposizione di film sottili a livello atomico

- Quali fattori considerare nella scelta tra PVD e CVD? Ottimizza il tuo processo di rivestimento per risultati migliori

- Qual è la funzione di una pompa per alto vuoto nella CVD? Garantire la crescita di film sottili di ITO ad alta purezza

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo ad alta purezza nella CVD? Sblocca una crescita del film e una purezza superiori

- Qual è la funzione principale delle apparecchiature CVD nella protezione anticorrosiva dell'h-BN? Sintesi di precisione per film ad alte prestazioni

- Quali sfide e limitazioni sono associate al CVD? Superare i vincoli chiave per un migliore rivestimento a film