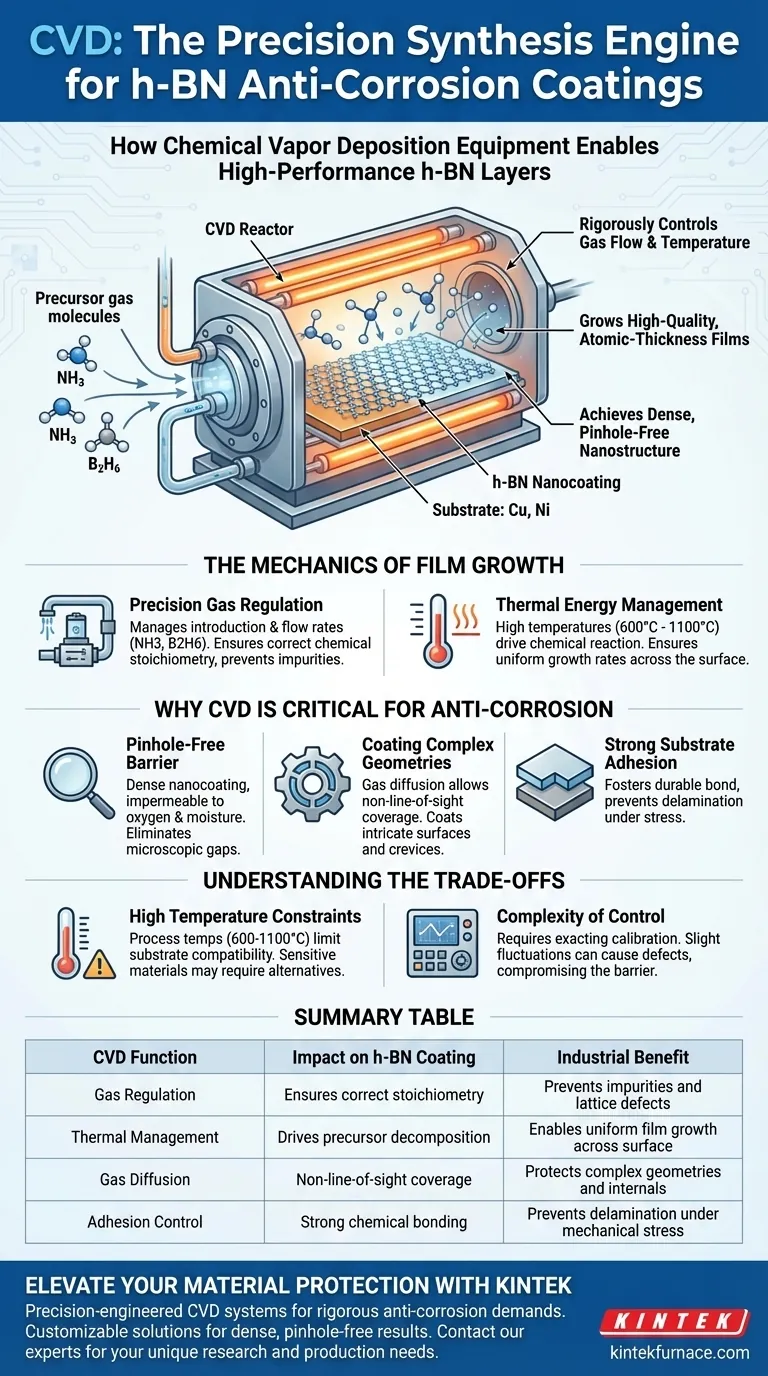

Le apparecchiature di deposizione chimica da vapore (CVD) fungono da motore di sintesi di precisione necessario per generare rivestimenti ad alte prestazioni di nitruro di boro esagonale (h-BN). Il loro ruolo principale è quello di controllare rigorosamente il flusso di specifici gas precursori e le temperature di reazione per far crescere film di alta qualità di spessore atomico direttamente sui substrati metallici. Questo livello di controllo è l'unico modo per ottenere la nanostruttura densa e priva di porosità necessaria affinché l'h-BN funga da efficace barriera anticorrosiva.

Il valore principale delle apparecchiature CVD risiede nella loro capacità di produrre strati di h-BN continui e impermeabili orchestrando la dinamica dei gas e l'energia termica. Questo processo elimina i difetti microscopici, sbloccando la resistenza intrinseca all'ossidazione e l'inerzia chimica del materiale.

La meccanica della crescita del film

Regolazione di precisione dei gas

Le apparecchiature gestiscono l'introduzione e le portate di specifici gas precursori, tipicamente ammoniaca e diborano.

Regolando finemente questi input, il sistema garantisce la corretta stechiometria chimica per formare il reticolo di h-BN. Ciò previene impurità che potrebbero compromettere l'integrità del rivestimento.

Gestione dell'energia termica

I sistemi CVD utilizzano alte temperature per guidare la reazione chimica necessaria alla crescita del film.

Questa energia termica scompone i gas precursori, consentendo agli atomi di boro e azoto di depositarsi e legarsi al substrato. Le apparecchiature mantengono queste temperature per garantire tassi di crescita uniformi sulla superficie.

Perché la CVD è fondamentale per l'anticorrosione

Creazione di una barriera priva di porosità

Affinché un rivestimento prevenga la corrosione, deve essere impermeabile all'ossigeno e all'umidità.

La CVD consente la preparazione di nanorivestimenti densi privi di "porosità" o lacune microscopiche. Questa struttura continua consente all'h-BN di sfruttare appieno le sue proprietà barriera e la resistenza all'ossidazione.

Rivestimento di geometrie complesse

A differenza dei metodi di applicazione fisica che richiedono una linea di vista diretta, la CVD si basa sulla diffusione dei gas.

Ciò consente alle apparecchiature di rivestire superfici intricate, geometrie interne e aree di tenuta difficili da raggiungere. Il gas penetra in ogni fessura, garantendo una protezione completa indipendentemente dalla forma del pezzo.

Forte adesione al substrato

Il processo CVD favorisce un legame forte e duraturo tra il film di h-BN e il substrato metallico.

Ciò impedisce al rivestimento di delaminarsi sotto stress, garantendo che rimanga intatto anche in ambienti ad alto stress. I substrati comuni per questo processo includono rame e nichel.

Comprensione dei compromessi

Vincoli di alta temperatura

I processi CVD termici standard richiedono tipicamente temperature comprese tra 600°C e 1100°C per scomporre efficacemente i gas precursori.

Questo elevato requisito termico limita i tipi di substrati che possono essere rivestiti senza subire danni. I materiali sensibili al calore elevato potrebbero richiedere variazioni specializzate del processo CVD o metodi di rivestimento alternativi.

Complessità del controllo

Raggiungere uno stato "privo di porosità" non è automatico; richiede una calibrazione esatta delle apparecchiature.

Se i flussi di gas o le temperature fluttuano anche leggermente, il film risultante potrebbe sviluppare difetti. Queste imperfezioni compromettono la barriera anticorrosiva, rendendo inefficace il rivestimento.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta la CVD per applicazioni h-BN, considerare i requisiti di prestazione specifici:

- Se la tua attenzione principale è l'integrità assoluta della barriera: Dai priorità alle apparecchiature con controllo avanzato del flusso per garantire che il film sia denso e privo di porosità.

- Se la tua attenzione principale è la geometria complessa delle parti: Sfrutta la natura non visiva della CVD per proteggere superfici interne e dettagli intricati che gli spray non possono raggiungere.

- Se la tua attenzione principale è la compatibilità del substrato: Verifica che il tuo metallo di base possa resistere alle temperature di processo da 600°C a 1100°C richieste per la CVD termica.

In definitiva, le apparecchiature CVD colmano il divario tra il potenziale chimico grezzo e uno scudo protettivo pratico di livello industriale.

Tabella riassuntiva:

| Funzione CVD | Impatto sul rivestimento h-BN | Beneficio industriale |

|---|---|---|

| Regolazione del gas | Garantisce la corretta stechiometria | Previene impurità e difetti reticolari |

| Gestione termica | Guida la decomposizione dei precursori | Consente una crescita uniforme del film sulla superficie |

| Diffusione del gas | Copertura non visiva | Protegge geometrie complesse e interni |

| Controllo dell'adesione | Forti legami chimici | Previene la delaminazione sotto stress meccanico |

Migliora la tua protezione dei materiali con KINTEK

Sblocca il pieno potenziale dei rivestimenti di nitruro di boro esagonale con sistemi CVD ingegnerizzati di precisione di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi CVD, forni a muffola, a tubo e sottovuoto ad alte prestazioni specificamente progettati per soddisfare le rigorose esigenze delle applicazioni anticorrosive. Sia che tu stia rivestendo geometrie intricate o richieda un'integrità assoluta della barriera, le nostre soluzioni personalizzabili per alte temperature da laboratorio garantiscono risultati densi e privi di porosità ogni volta.

Pronto a ottimizzare la tua sintesi di film sottili? Contatta oggi i nostri esperti tecnici per trovare il sistema perfetto per le tue esigenze uniche di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- In che modo la deposizione chimica da fase vapore (CVD) differisce dalla deposizione fisica da fase vapore (PVD)? Scegli il metodo giusto per la tua applicazione

- Quali sono i due principali tipi di reattori CVD? Scegli quello giusto per la tua applicazione

- Come funziona il processo CVD passo dopo passo? Padroneggiare la deposizione di film sottili per il tuo laboratorio

- Quali sono i vantaggi di questi sistemi CVD rispetto alla CVD convenzionale? Sblocca temperature più basse ed elaborazione più rapida

- Perché viene utilizzata una miscela di Argon e Idrogeno per il 2D In2Se3? Ottimizzare la crescita e prevenire l'ossidazione

- Cos'è un forno CVD e qual è la sua funzione principale?Scoprite la deposizione di precisione di film sottili

- PVD è uguale a CVD? Comprendere la differenza tra deposizione fisica e chimica

- Quali sono le principali applicazioni della CVD? Scopri soluzioni di rivestimento ad alte prestazioni