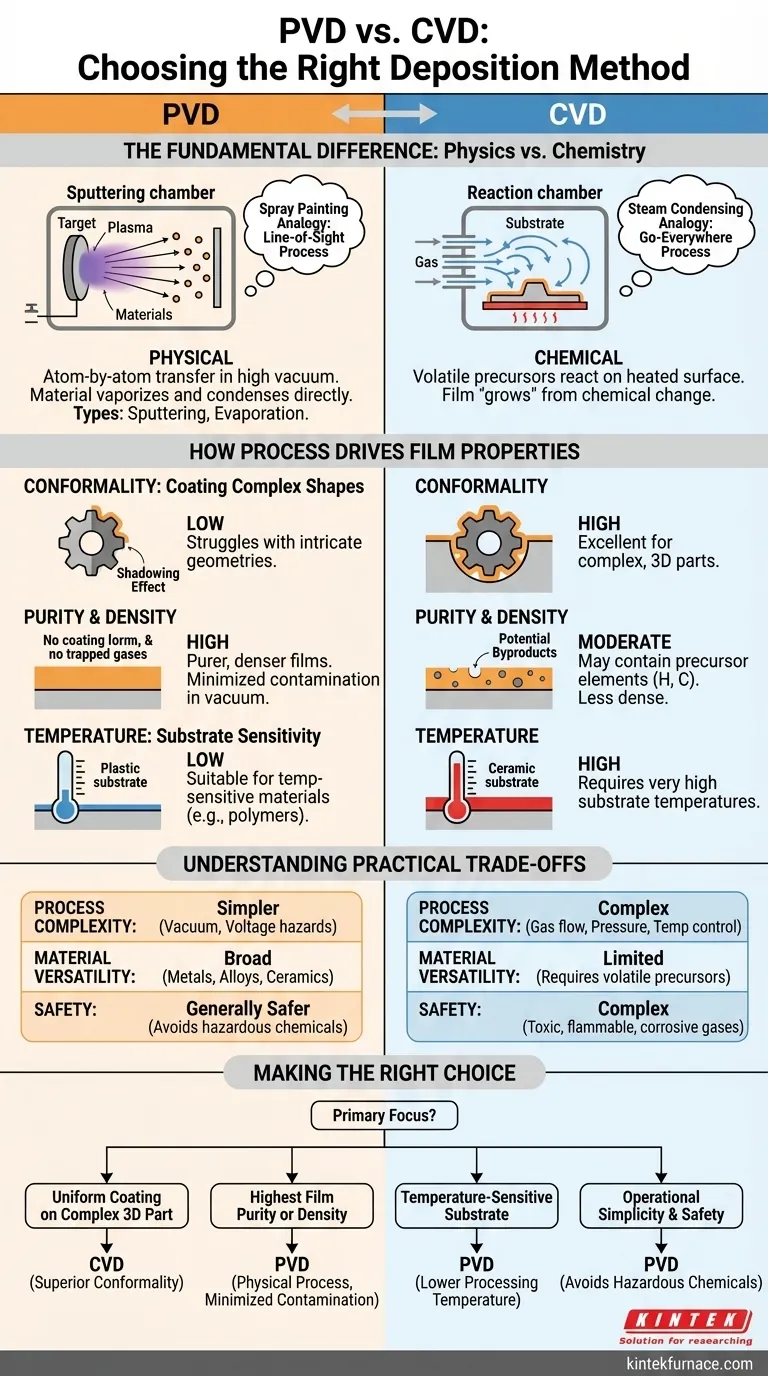

Nella scelta tra PVD e CVD, la tua decisione dipende da tre fattori fondamentali: il materiale da depositare, la geometria fisica del pezzo da rivestire e le proprietà specifiche richieste al film finale. La deposizione fisica da vapore (PVD) è un processo fisico, a vista, mentre la deposizione chimica da vapore (CVD) è un processo chimico basato su gas. Questa differenza fondamentale determina quale metodo è più adatto alla tua applicazione.

La scelta non riguarda quale metodo sia universalmente "migliore", ma quale si allinei con il requisito più critico del tuo progetto. Il PVD eccelle nella creazione di film eccezionalmente puri e densi su superfici più semplici. Il CVD eccelle nel rivestire forme complesse e tridimensionali con uno strato uniforme.

La differenza fondamentale: fisica vs. chimica

Comprendere come funziona ogni processo è la chiave per selezionare quello giusto. Essi operano su principi completamente diversi, il che influisce direttamente sulle caratteristiche del rivestimento finale.

PVD: Un processo fisico, "a vista"

La deposizione fisica da vapore è un processo di trasferimento atomo per atomo che avviene in un ambiente ad alto vuoto. Il materiale da una sorgente solida viene vaporizzato, viaggia in linea retta attraverso il vuoto e si condensa sul substrato.

Pensala come una verniciatura a spruzzo. La vernice ricopre solo le superfici che può vedere direttamente. Questo metodo è fisico—non avvengono reazioni chimiche per formare il film. I due tipi principali sono la sputtering e l'evaporazione.

CVD: Un processo chimico, "ovunque"

La deposizione chimica da vapore utilizza precursori chimici volatili—gas speciali—che vengono introdotti in una camera di reazione. Quando questi gas contattano il substrato riscaldato, avviene una reazione chimica, causando la "crescita" di un film solido sulla superficie.

Questo è più simile alla condensa del vapore su una finestra fredda. Il vapore acqueo è nell'aria e può raggiungere ogni superficie, per quanto complessa, prima di condensare. Il film è il prodotto di un cambiamento chimico.

Come il processo influenza le proprietà del film

La natura "a vista" del PVD rispetto alla natura "ovunque" del CVD crea vantaggi e svantaggi distinti nel film finale.

Conformità: Rivestire forme complesse

Il CVD è il chiaro vincitore per la conformità. Poiché i gas precursori fluiscono intorno al pezzo prima di reagire, il CVD può depositare un rivestimento altamente uniforme all'interno di trincee profonde, fori e su intricate geometrie 3D.

Il PVD fatica con questo. A causa della sua natura a vista, crea un effetto "ombra", dove le caratteristiche non direttamente rivolte verso il materiale sorgente ricevono poco o nessun rivestimento.

Purezza e densità: l'impatto dei sottoprodotti

Il PVD generalmente produce film più puri e densi. Il processo avviene in alto vuoto, minimizzando la possibilità che i gas atmosferici rimangano intrappolati nel film. Poiché si tratta di un trasferimento fisico diretto, non ci sono sottoprodotti chimici che possano causare contaminazione.

I film CVD possono essere molto puri, ma le reazioni chimiche a volte possono lasciare elementi indesiderati dai gas precursori (come idrogeno o carbonio). Ciò può comportare un film meno denso con potenziali impurità.

Temperatura: sensibilità del substrato

Il PVD è spesso migliore per materiali termosensibili. Sebbene alcuni processi PVD richiedano calore, molti possono essere eseguiti a o vicino alla temperatura ambiente. Ciò lo rende ideale per rivestire plastiche, polimeri o altri substrati che non possono sopportare alte temperature.

Il CVD richiede quasi sempre temperature del substrato molto elevate (spesso diverse centinaia di gradi Celsius) per fornire l'energia necessaria a guidare le reazioni chimiche.

Comprendere i compromessi pratici

Oltre al film stesso, i processi hanno requisiti operativi diversi che influiscono su costi, sicurezza e versatilità.

Complessità e sicurezza del processo

I sistemi PVD sono meccanicamente e operativamente più semplici. I principali pericoli sono legati all'alta tensione e ai sistemi di vuoto.

Il CVD è significativamente più complesso. Richiede un controllo preciso del flusso di gas, della pressione e della temperatura. Inoltre, molti precursori chimici utilizzati nel CVD sono altamente tossici, infiammabili o corrosivi, richiedendo ampi protocolli e infrastrutture di sicurezza.

Versatilità dei materiali

Entrambi i metodi sono molto versatili ma in modi diversi. Il PVD può depositare quasi qualsiasi metallo, lega o ceramica che possa essere trasformata in un "bersaglio" solido per sputtering o evaporazione.

Il CVD è limitato ai materiali per i quali esiste un gas precursore chimico volatile adatto e che può essere maneggiato in sicurezza. Tuttavia, per materiali come silicio, diamante e nitruro di silicio, il CVD è il metodo industriale dominante e più efficace.

Velocità di deposizione

Le velocità di deposizione dipendono fortemente dal materiale specifico e dall'applicazione. Il CVD può raggiungere velocità di crescita estremamente elevate per certi materiali (come film spessi di silicio), rendendolo conveniente per la produzione ad alto volume. Per altre applicazioni, specialmente film decorativi sottili o metallici, il PVD può essere più veloce.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo metodo di deposizione in base al risultato più importante che devi ottenere per il tuo componente.

- Se il tuo obiettivo principale è rivestire in modo uniforme un componente 3D complesso: il CVD è quasi sempre la scelta superiore grazie alla sua eccellente conformità.

- Se il tuo obiettivo principale è ottenere la massima purezza o densità del film possibile: il PVD è il metodo preferito, poiché il suo processo fisico sotto vuoto minimizza la contaminazione.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura (come un polimero): il PVD offre un vantaggio significativo con le sue opzioni di temperatura di processo più basse.

- Se il tuo obiettivo principale è la semplicità operativa ed evitare prodotti chimici pericolosi: il PVD è un processo più semplice e generalmente più sicuro da implementare.

Comprendere questi principi fondamentali trasforma la scelta da una supposizione a una decisione ingegneristica strategica.

Tabella riassuntiva:

| Fattore | PVD | CVD |

|---|---|---|

| Conformità | Bassa (a vista) | Alta (uniforme su forme complesse) |

| Purezza del film | Alta (contaminazione minima) | Moderata (potenziali sottoprodotti) |

| Temperatura | Bassa (adatto per substrati sensibili) | Alta (richiede substrato riscaldato) |

| Sicurezza del processo | Più semplice (rischi: vuoto, tensione) | Complesso (rischi: gas tossici) |

| Versatilità del materiale | Ampia (metalli, leghe, ceramiche) | Limitata (richiede precursori volatili) |

Hai difficoltà a scegliere il metodo di deposizione giusto per il tuo laboratorio? Noi di KINTEK siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per garantire prestazioni precise per i tuoi esperimenti. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i tuoi processi di rivestimento e far progredire la tua ricerca!

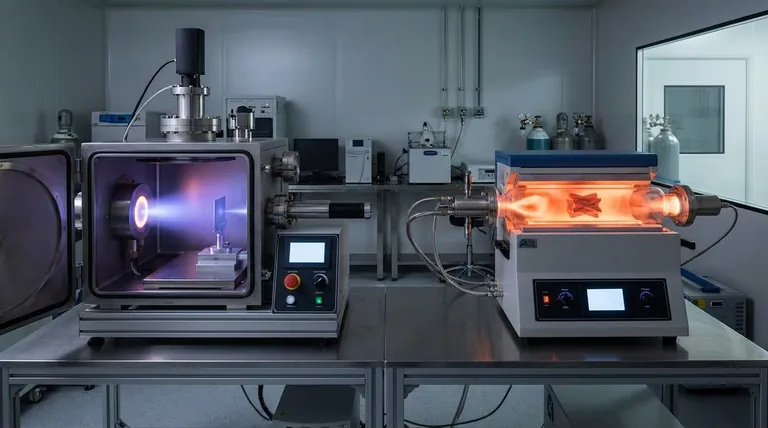

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura