In sostanza, la Deposizione Chimica da Vapore (CVD) è un processo a più fasi in cui i gas precursori vengono introdotti in una camera controllata, energizzati (tipicamente con calore) e reagiscono chimicamente per formare un film sottile solido e ad alta purezza su un substrato. La sequenza principale prevede il trasporto di gas reattivi, l'induzione di reazioni chimiche sulla o vicino alla superficie del substrato, la successiva deposizione del materiale solido e la rimozione dei sottoprodotti gassosi.

Il vero potere della CVD risiede non solo nelle sue fasi, ma nel controllo preciso su ciascuna di esse. Manipolando il flusso di gas, la temperatura e la pressione, si sta essenzialmente costruendo un materiale da zero, uno strato atomico o molecolare alla volta.

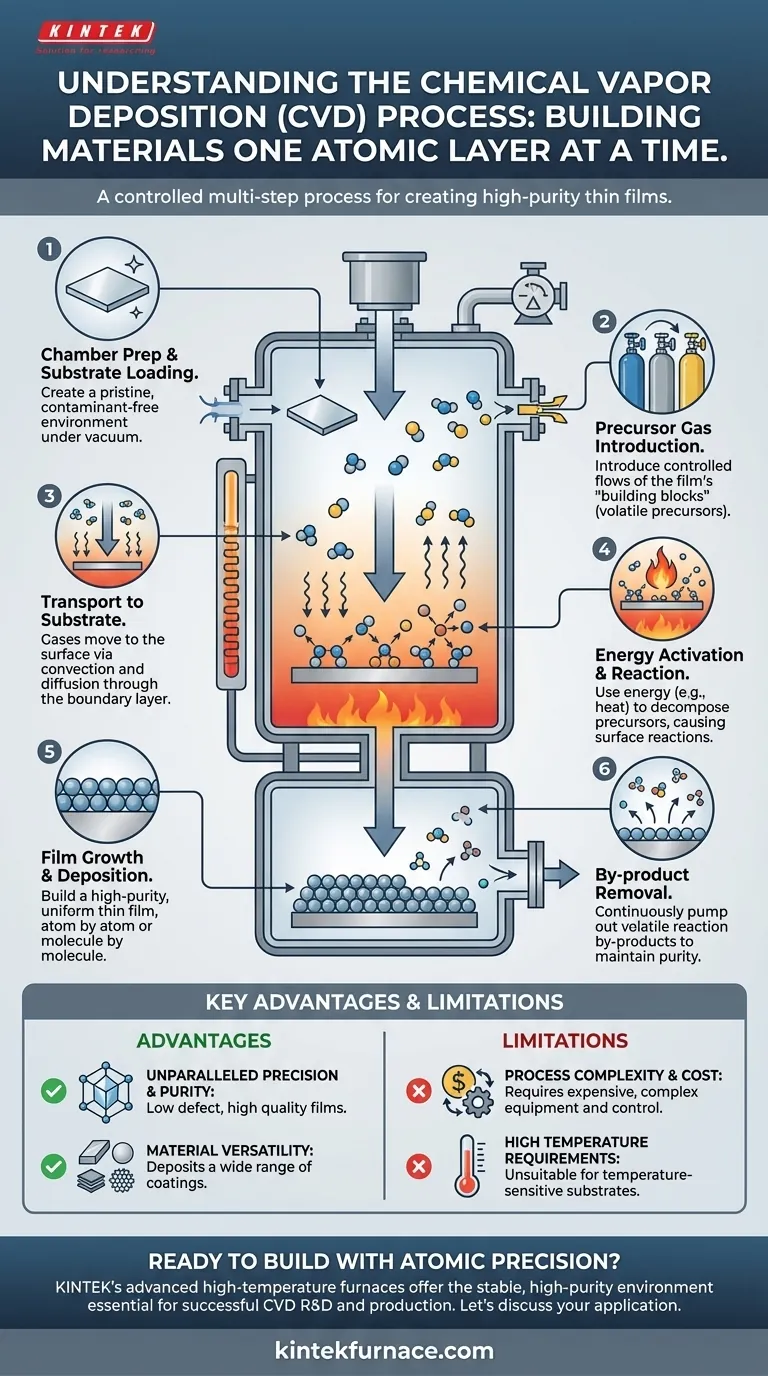

L'Obiettivo Fondamentale: Costruire con Precisione Atomica

Nel suo cuore, la CVD è un metodo di deposizione eseguito in condizioni controllate, spesso sotto vuoto, per costruire film sottili con una qualità eccezionale. Non è come dipingere o immergere; è un processo di costruzione.

L'obiettivo è esporre un substrato a molecole precursori volatili che contengono gli elementi che si desidera depositare. Quando viene applicata energia, questi precursori si decompongono o reagiscono sulla superficie, lasciando un film solido e rilasciando prodotti di scarto sotto forma di gas.

Una Dettagliata Analisi del Processo CVD

Sebbene i parametri specifici varino, la sequenza fondamentale degli eventi in qualsiasi processo CVD è universale. Ogni fase è un punto di controllo per determinare la qualità, lo spessore e le proprietà finali del film.

Fase 1: Preparazione della Camera e Caricamento del Substrato

Prima che possa avvenire qualsiasi reazione chimica, l'ambiente deve essere perfezionato. Il substrato (il materiale da rivestire) viene pulito e posizionato all'interno della camera di reazione.

La camera viene quindi sigillata e tipicamente pompata fino a raggiungere il vuoto. Questo rimuove l'aria e altri contaminanti che potrebbero interferire con la reazione o essere incorporati come impurità nel film.

Fase 2: Introduzione dei Gas Precursori

Una volta che la camera è stabile, i gas precursori vengono introdotti con un flusso altamente controllato. Questi gas sono i "mattoni" – molecole volatili che contengono gli atomi destinati al film finale.

Ad esempio, per creare un film di silicio, potrebbe essere utilizzato un precursore come il gas silano (SiH₄). Le portate di questi gas sono fondamentali per controllare la velocità di deposizione e la composizione finale del film.

Fase 3: Trasporto al Substrato

I gas precursori non raggiungono istantaneamente il substrato. Vengono trasportati attraverso la camera mediante processi di convezione (il flusso di gas in massa) e diffusione (il movimento molecolare casuale).

Man mano che i gas si avvicinano al substrato riscaldato, attraversano uno "strato limite", una sottile regione di gas a movimento più lento appena sopra la superficie. Il trasporto attraverso questo strato è un fattore chiave per garantire una deposizione uniforme.

Fase 4: Attivazione Energetica e Reazione Chimica

Questo è il cuore del processo CVD. L'energia, più comunemente l'alta temperatura, viene applicata al substrato o al gas circostante. Questa energia attiva le molecole precursori, facendole scomporre e reagire.

Le reazioni possono avvenire in due luoghi:

- Reazioni in fase gassosa: I precursori reagiscono nello spazio appena sopra il substrato.

- Reazioni superficiali: I precursori si adsorbono (si attaccano) alla superficie calda del substrato e poi reagiscono.

Le reazioni superficiali sono spesso preferite in quanto portano a film di qualità superiore e più densi.

Fase 5: Crescita e Deposizione del Film

Le reazioni chimiche producono un materiale solido che si deposita sul substrato, formando un film sottile. Questa deposizione avviene atomo per atomo o molecola per molecola, portando a una struttura del film altamente uniforme e ordinata.

Il processo continua finché i gas precursori vengono forniti e l'energia viene mantenuta, consentendo un controllo preciso dello spessore finale del film.

Fase 6: Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti volatili che devono essere rimossi. Per l'esempio del silano (SiH₄), il sottoprodotto sarebbe il gas idrogeno (H₂).

Questi sottoprodotti gassosi desorbono dalla superficie e vengono continuamente pompati fuori dalla camera. Una rimozione efficiente è cruciale per evitare che contaminino il film o interferiscano con la deposizione in corso.

Comprendere i Compromessi e i Vantaggi Chiave

La CVD è una tecnica potente, ma il suo valore è meglio compreso esaminando i suoi punti di forza e le sue limitazioni intrinseche.

Vantaggio: Precisione e Purezza Ineguagliabili

Poiché si controlla la purezza del gas e la deposizione avviene a livello molecolare, la CVD produce film con una purezza estremamente elevata e pochi difetti. Il processo consente un controllo preciso e ripetibile dello spessore e della composizione.

Vantaggio: Versatilità dei Materiali

La CVD non è limitata a un solo tipo di materiale. Viene utilizzata per depositare una vasta gamma di rivestimenti, inclusi metalli, ceramiche dure e persino materiali esotici come il diamante e il grafene, rendendola incredibilmente versatile.

Limitazione: Complessità e Costo del Processo

La necessità di sistemi a vuoto, controllori di flusso di gas precisi e forni ad alta temperatura rende l'attrezzatura CVD complessa e costosa. Il processo richiede un'attenta elaborazione e controllo delle ricette, aumentando i costi operativi.

Limitazione: Requisiti di Alta Temperatura

La CVD tradizionale si basa su alte temperature (spesso da diverse centinaia a oltre 1000°C) per guidare una reazione chimica. Ciò la rende inadatta per rivestire substrati sensibili alla temperatura, come molte plastiche o componenti elettronici pre-processati, che potrebbero essere danneggiati dal calore.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta la CVD, allineare le sue capacità con il proprio obiettivo primario.

- Se il tuo obiettivo principale è creare film altamente puri, privi di difetti e con spessore preciso: la CVD è lo standard di riferimento grazie al suo controllo a livello atomico.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: devi considerare attentamente le alte temperature richieste e indagare le varianti CVD a bassa temperatura come la CVD potenziata al plasma (PECVD).

- Se il tuo obiettivo principale è la durabilità ad alta temperatura: i film robusti e densi prodotti dalla CVD sono ideali per creare rivestimenti che devono funzionare in ambienti difficili.

- Se il tuo obiettivo principale è un rivestimento economico e ad alta produttività: devi valutare gli elevati costi iniziali e operativi della CVD rispetto alla qualità del film richiesta, poiché metodi più semplici potrebbero essere sufficienti per applicazioni meno esigenti.

In definitiva, padroneggiare il processo CVD significa comprendere e manipolare ogni fase per costruire materiali con intenzione, uno strato atomico alla volta.

Tabella Riepilogativa:

| Fase | Azione Chiave | Obiettivo Primario |

|---|---|---|

| 1 | Preparazione Camera e Caricamento Substrato | Creare un ambiente incontaminato e privo di contaminanti. |

| 2 | Introduzione Gas Precursore | Introdurre flussi controllati dei "mattoni" del film. |

| 3 | Trasporto al Substrato | Spostare i gas sulla superficie tramite convezione e diffusione. |

| 4 | Attivazione Energetica e Reazione | Usare il calore per decomporre i precursori sulla superficie del substrato. |

| 5 | Crescita e Deposizione del Film | Costruire un film sottile uniforme e ad alta purezza atomo per atomo. |

| 6 | Rimozione dei Sottoprodotti | Pompare i gas di reazione volatili per mantenere la purezza del film. |

Pronto a Costruire con Precisione Atomica?

Padroneggiare il processo CVD richiede attrezzature che offrano un controllo e un'affidabilità eccezionali. Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi i nostri forni specializzati a tubo e sottovuoto e atmosfera, sono progettate per fornire l'ambiente stabile e ad alta purezza essenziale per una CVD di successo.

La nostra forte capacità di produzione interna e le profonde capacità di personalizzazione ci consentono di adattare un sistema alle tue esatte esigenze sperimentali, sia che tu stia sviluppando nuovi strati semiconduttori, rivestimenti ceramici duri o film di grafene.

Costruiamo il futuro, uno strato atomico alla volta. Contatta i nostri esperti oggi per discutere come possiamo supportare la tua ricerca e sviluppo di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione