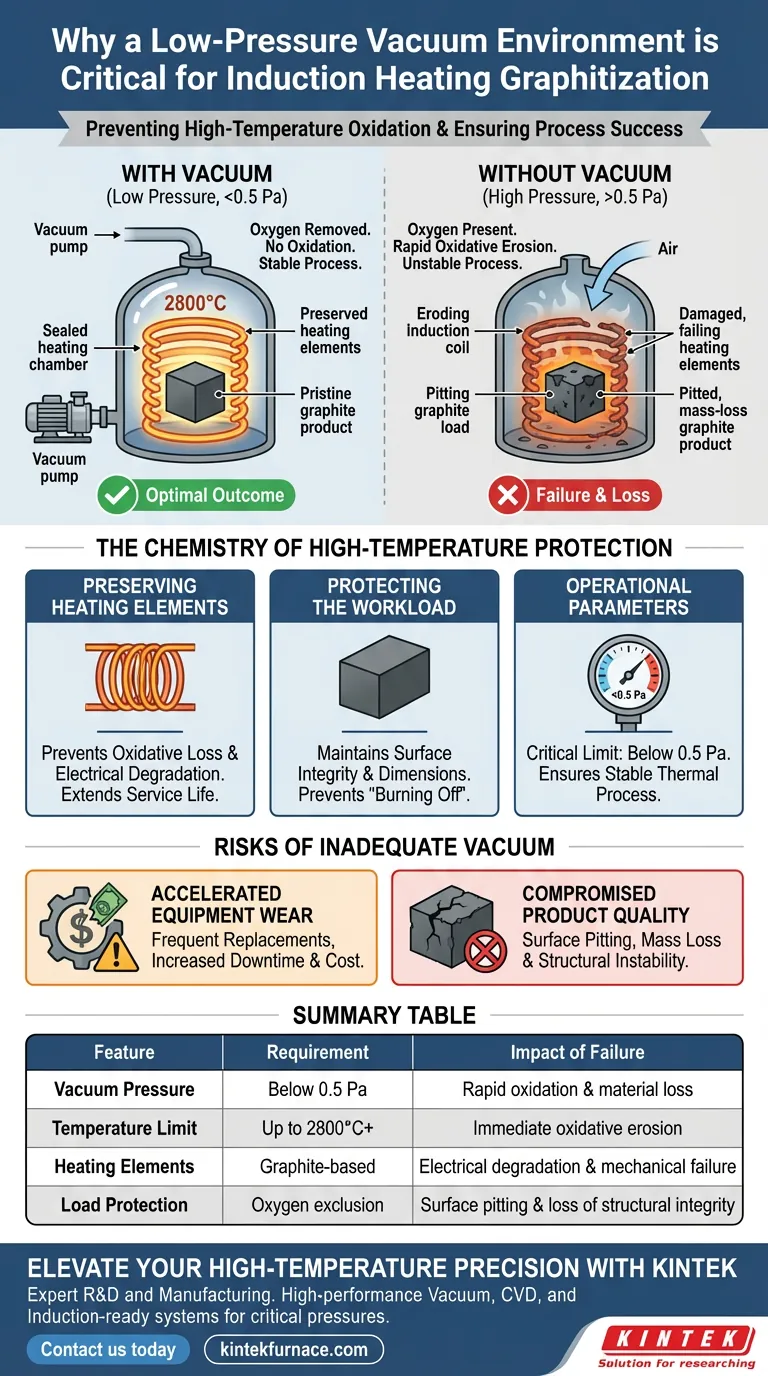

La necessità critica di un ambiente di vuoto a bassa pressione durante la grafitizzazione per riscaldamento a induzione è dettata dall'estrema reattività chimica del carbonio ad alte temperature. Nello specifico, il vuoto è necessario per rimuovere l'ossigeno dalla camera, impedendo la rapida distruzione sia degli elementi riscaldanti che del carico di grafite attraverso l'ossidazione.

A temperature di processo superiori a 2800°C, la presenza anche di tracce di ossigeno porta a un'immediata erosione ossidativa. Mantenere un vuoto inferiore a 0,5 Pa è la garanzia definitiva che assicura la sopravvivenza del materiale, la stabilità del processo e la longevità delle apparecchiature.

La Chimica della Protezione ad Alta Temperatura

La Soglia di Ossidazione

La grafitizzazione richiede un calore estremo per riallineare gli atomi di carbonio in una struttura cristallina. Tuttavia, una volta che le temperature aumentano, la grafite diventa altamente suscettibile a reagire con l'ossigeno.

Senza un ambiente protettivo, la grafite non si scalda semplicemente; si scompone chimicamente. Il vuoto agisce come una barriera, rimuovendo l'aria che altrimenti alimenterebbe questa reazione.

Conservazione degli Elementi Riscaldanti

Il forno a induzione si basa su elementi riscaldanti in grafite per generare l'energia termica necessaria. Questi componenti sono vulnerabili quanto il prodotto trattato.

Se è presente ossigeno, questi elementi riscaldanti subiscono una perdita ossidativa, erodendosi di fatto. Questo degrado altera le proprietà elettriche degli elementi e porta a un guasto meccanico prematuro.

Protezione del Carico di Lavoro

I prodotti in grafite (il carico) sottoposti a grafitizzazione devono mantenere la loro massa e integrità strutturale.

Un ambiente sottovuoto assicura che la superficie del prodotto rimanga immacolata. Escludendo l'aria, si impedisce il "bruciamento" degli strati superficiali, garantendo che il prodotto finale mantenga le sue dimensioni e proprietà del materiale previste.

Parametri Operativi

Il Limite Critico di Pressione

Per essere efficace, il vuoto deve essere sostanziale. Il requisito standard per questo processo è mantenere una pressione tipicamente inferiore a 0,5 Pa.

Operare al di sopra di questa soglia di pressione introduce abbastanza molecole di ossigeno da avviare un'erosione significativa durante il ciclo di riscaldamento.

Stabilità del Processo

Un vuoto stabile è sinonimo di un processo termico stabile.

Le fluttuazioni di pressione possono portare a tassi di ossidazione incoerenti. Bloccando la pressione al di sotto di 0,5 Pa, si garantisce che l'ambiente termico sia controllato e prevedibile, consentendo al meccanismo di riscaldamento a induzione di funzionare senza interferenze da parte del deterioramento chimico.

I Rischi di Livelli di Vuoto Inadeguati

Usura Accelerata delle Apparecchiature

Il compromesso più immediato di un vuoto scadente è il costo. Se il sistema non riesce a mantenere una bassa pressione, la vita utile degli elementi riscaldanti in grafite viene drasticamente ridotta.

Ciò impone sostituzioni frequenti e costose e aumenta i tempi di inattività del sistema per la manutenzione.

Qualità del Prodotto Compromessa

Oltre ai danni alle apparecchiature, un vuoto compromesso influisce sul carico. L'esclusione inadeguata dell'aria porta a vaiolature superficiali e perdita di massa nei prodotti in grafite.

Ciò si traduce in instabilità strutturale e potenziale rifiuto dei componenti finali a causa dell'erosione ossidativa.

Garantire il Successo del Processo

Per massimizzare l'efficienza della tua grafitizzazione per riscaldamento a induzione, considera queste priorità:

- Se la tua priorità principale è la longevità delle apparecchiature: Assicurati che le tue pompe per vuoto possano sostenere in modo affidabile pressioni inferiori a 0,5 Pa per ridurre al minimo il tasso di erosione dei tuoi elementi riscaldanti.

- Se la tua priorità principale è la coerenza del prodotto: Monitora rigorosamente i livelli di vuoto durante tutto il ciclo per prevenire perdite ossidative che alterano le dimensioni e la qualità del carico di grafite.

La rigorosa aderenza ai protocolli di vuoto non è semplicemente un dettaglio operativo; è il requisito fondamentale per una grafitizzazione ad alta temperatura di successo.

Tabella Riassuntiva:

| Caratteristica | Requisito | Impatto del Fallimento |

|---|---|---|

| Pressione di Vuoto | Inferiore a 0,5 Pa | Rapida ossidazione e perdita di materiale |

| Limite di Temperatura | Fino a 2800°C+ | Immediata erosione ossidativa del carbonio |

| Elementi Riscaldanti | A base di grafite | Degrado elettrico e guasto meccanico |

| Protezione del Carico | Esclusione dell'ossigeno | Vaiolature superficiali e perdita di integrità strutturale |

Eleva la Tua Precisione ad Alta Temperatura con KINTEK

Mantenere un vuoto impeccabile è l'unico modo per salvaguardare i tuoi beni in grafite e garantire la purezza del prodotto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di vuoto, CVD e pronti per l'induzione ad alte prestazioni progettati per sostenere pressioni critiche inferiori a 0,5 Pa. Sia che tu abbia bisogno di forni a muffola, a tubo o rotativi personalizzati, le nostre soluzioni sono ingegnerizzate per le esigenze estreme della grafitizzazione.

Pronto a ottimizzare il tuo processo termico? Contattaci oggi stesso per scoprire come i nostri forni da laboratorio e industriali personalizzabili possono migliorare la tua efficienza e la longevità delle apparecchiature.

Guida Visiva

Riferimenti

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno per fusione sottovuoto? Ottieni purezza e precisione nella lavorazione dei metalli

- Quali funzionalità aggiuntive potrebbero incorporare i circuiti avanzati di riscaldamento a induzione? Migliorare precisione, efficienza e sicurezza

- Perché l'uso di forni industriali a induzione sottovuoto (VIM) o forni ad arco elettrico è essenziale per la produzione di acciaio a medio tenore di manganese (MMnS) ad alte prestazioni?

- Quale ruolo svolge un forno a induzione sottovuoto con crogiolo freddo in rame raffreddato ad acqua nella fusione della lega Ti-33Mo-0.2C?

- Come funzionano i moduli IGBT nel processo di fusione? Ottenere un riscaldamento a induzione efficiente e ad alta precisione

- Quali sono i vantaggi dell'utilizzo di materiali macroscopici di grafene per le bobine a induzione? Aumentare l'efficienza del forno a induzione

- Quali metalli e leghe possono essere fusi utilizzando forni a induzione? Sblocca la fusione di precisione per tutti i metalli conduttivi

- Quali materiali sono comunemente usati per il crogiolo in un forno a fusione a induzione? Scegli il crogiolo giusto per il tuo metallo