In sintesi, un forno per fusione sottovuoto è sinonimo di controllo assoluto sul metallo. Offre una serie di vantaggi che risolvono in modo fondamentale i problemi di qualità e consistenza creando un ambiente incontaminato e privo di gas. I vantaggi chiave includono la prevenzione completa dell'ossidazione, la rimozione dei gas disciolti che causano porosità e la capacità di eseguire cicli di riscaldamento e raffreddamento altamente precisi e ripetibili.

Il vantaggio principale di un forno sottovuoto non è solo un miglioramento incrementale. È un cambiamento fondamentale dal lavorare contro la contaminazione atmosferica al lavorare all'interno di un ambiente controllato e puro, con conseguente integrità superiore del materiale e affidabilità del processo impareggiabile.

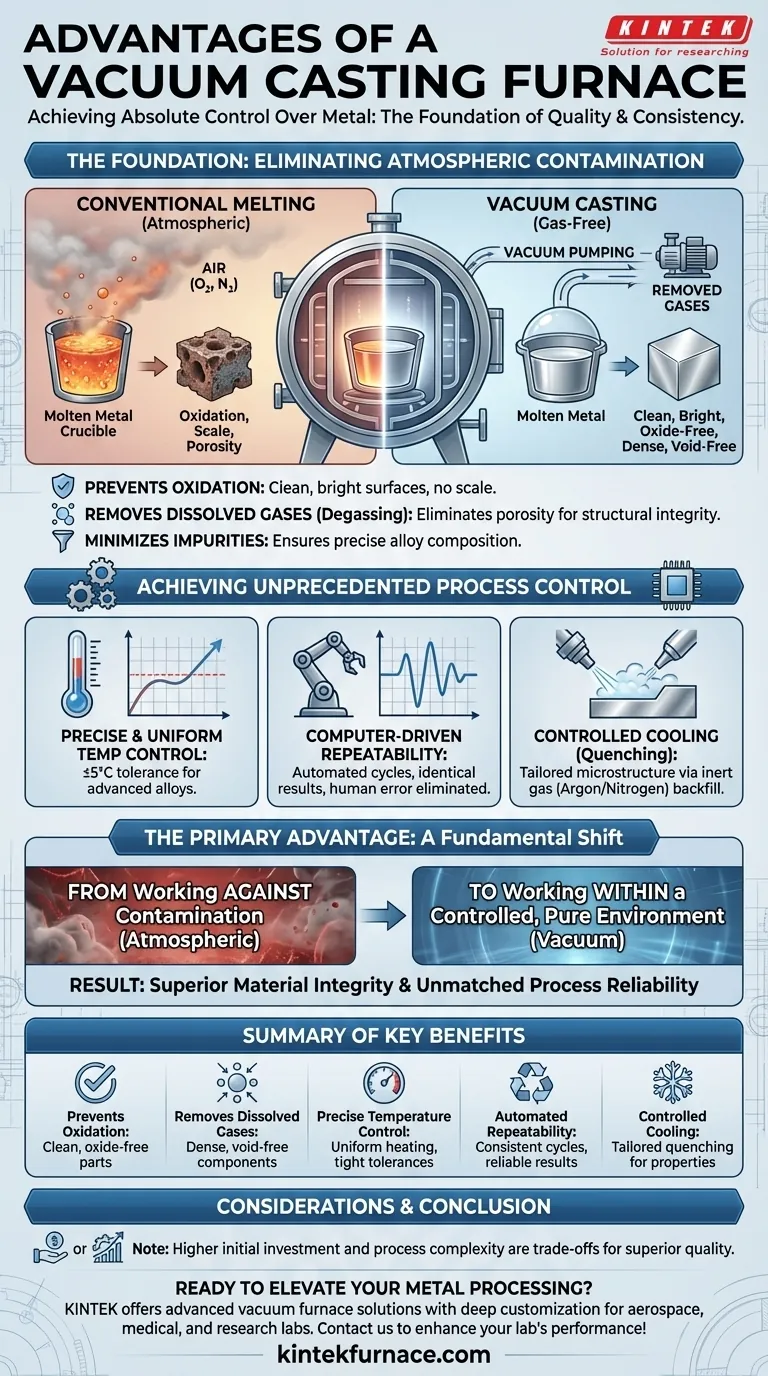

La base: eliminare la contaminazione atmosferica

Il vantaggio più significativo della fusione sottovuoto deriva da ciò che essa rimuove: l'atmosfera. L'aria, con il suo ossigeno e azoto reattivi, è la principale fonte di contaminazione nei processi convenzionali di fusione e colata.

Prevenire l'ossidazione e lo scolorimento

In un'atmosfera normale, le superfici metalliche calde reagiscono istantaneamente con l'ossigeno per formare ossidi. Ciò provoca scolorimento, scorie e una finitura superficiale compromessa che spesso richiede una pulizia secondaria.

Un forno sottovuoto rimuove praticamente tutto l'ossigeno prima che inizi il riscaldamento. Ciò garantisce che i pezzi escano dal forno puliti, brillanti e privi di ossidi, preservando l'integrità della lega e riducendo il lavoro di post-elaborazione.

Rimozione dei gas disciolti (degassaggio)

Il metallo fuso assorbe facilmente gas atmosferici come idrogeno e azoto. Man mano che il metallo si raffredda e si solidifica, questi gas vengono espulsi dalla soluzione, creando bolle microscopiche che causano porosità.

Il vuoto estrae attivamente questi gas intrappolati dal metallo fuso prima della colata. Questo effetto di degassaggio è fondamentale per creare pezzi densi, privi di vuoti, con integrità strutturale, durezza e resistenza alla fatica superiori.

Minimizzazione delle impurità

Oltre all'ossigeno, l'atmosfera contiene umidità e altri contaminanti presenti nell'aria. Un ambiente sottovuoto è un ambiente intrinsecamente pulito che impedisce che queste impurità vengano introdotte nella fusione, garantendo che il prodotto finale corrisponda alla composizione chimica prevista della lega.

Ottenere un controllo di processo senza precedenti

Un forno sottovuoto è più di una semplice scatola sigillata; è uno strumento di precisione. L'ambiente controllato consente un livello di gestione del processo impossibile da raggiungere in un sistema ad aria aperta.

Controllo preciso e uniforme della temperatura

Il trasferimento di calore radiante è estremamente efficiente e uniforme nel vuoto. Ciò consente al forno di mantenere temperature incredibilmente precise e uniformi, tipicamente entro un intervallo di tolleranza molto piccolo (ad esempio, ±5°C).

Questo livello di controllo è essenziale per la lavorazione di leghe avanzate e superleghe che hanno finestre di lavorazione molto strette.

Ripetibilità controllata da computer

I moderni forni sottovuoto sono completamente automatizzati. I tassi di riscaldamento, i tempi di mantenimento, i setpoint di temperatura e i profili di raffreddamento sono gestiti da un computer.

Questa automazione elimina la variabilità umana e garantisce che ogni ciclo di produzione sia identico. Per settori come l'aerospaziale e il medico, questa ripetibilità metallurgica non è un lusso, ma un requisito.

Raffreddamento controllato (tempra)

Molti forni sottovuoto integrano sistemi di raffreddamento rapido o tempra. Reintroducendo un gas inerte come argon o azoto nella camera, il sistema può raffreddare il pezzo a una velocità precisamente controllata. Questo è vitale per ottenere la microstruttura, la durezza e altre proprietà meccaniche specifiche richieste dal progetto.

Comprendere i compromessi

Sebbene potente, un forno sottovuoto non è la soluzione universale per ogni applicazione. L'obiettività richiede di riconoscere le sue considerazioni specifiche.

Maggiore investimento iniziale

I forni sottovuoto, con le loro robuste camere, i sistemi di pompaggio e i controlli avanzati, rappresentano una spesa in conto capitale significativamente più elevata rispetto ai forni atmosferici convenzionali.

Aumento della complessità del processo

L'uso e la manutenzione di un sistema sottovuoto richiedono conoscenze specializzate. La gestione delle pompe del vuoto, il controllo delle guarnizioni per le perdite e la comprensione dei sistemi di controllo aggiungono un livello di complessità operativa.

Tempi di ciclo potenzialmente più lunghi

Sebbene il riscaldamento possa essere molto efficiente, il processo di pompaggio della camera al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Questo può renderlo meno adatto per la produzione ad alto volume e basso margine, dove il tempo di ciclo è il fattore trainante principale.

Un forno sottovuoto è adatto alla tua applicazione?

La decisione di utilizzare un forno sottovuoto dovrebbe essere guidata dai requisiti tecnici del prodotto finale e dai materiali con cui si sta lavorando.

- Se il tuo obiettivo principale è produrre parti da leghe reattive (come titanio, superleghe di nichel o zirconio): Un forno sottovuoto è indispensabile per prevenire la contaminazione catastrofica da ossigeno e azoto.

- Se il tuo obiettivo principale è ottenere la massima densità del pezzo ed eliminare tutta la porosità: La capacità di degassaggio di un forno sottovuoto è la tecnologia più efficace per produrre componenti strutturalmente sani e privi di vuoti.

- Se il tuo obiettivo principale è soddisfare rigorosi standard di qualità per applicazioni aerospaziali o mediche: La ripetibilità precisa, controllata da computer, di un forno sottovuoto è essenziale per la certificazione e l'affidabilità.

- Se il tuo obiettivo principale è la fusione ad alto volume di metalli semplici e non reattivi (come alluminio standard o bronzo): Un forno atmosferico tradizionale potrebbe essere la scelta più economica se la purezza estrema non è un requisito.

In definitiva, scegliere un forno sottovuoto è un investimento nel controllo del processo e nella qualità intrinseca del materiale stesso.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Previene l'ossidazione | Elimina l'ossigeno per parti pulite e prive di ossidi |

| Rimuove i gas disciolti | Riduce la porosità per componenti densi e privi di vuoti |

| Controllo preciso della temperatura | Mantiene un riscaldamento uniforme entro tolleranze ristrette |

| Ripetibilità automatizzata | Garantisce cicli consistenti per risultati affidabili |

| Raffreddamento controllato | Consente una tempra su misura per proprietà specifiche |

Pronto a elevare la tua lavorazione dei metalli con soluzioni avanzate di forni sottovuoto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, offrendo purezza, precisione e affidabilità superiori per settori come l'aerospaziale e il medico. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento