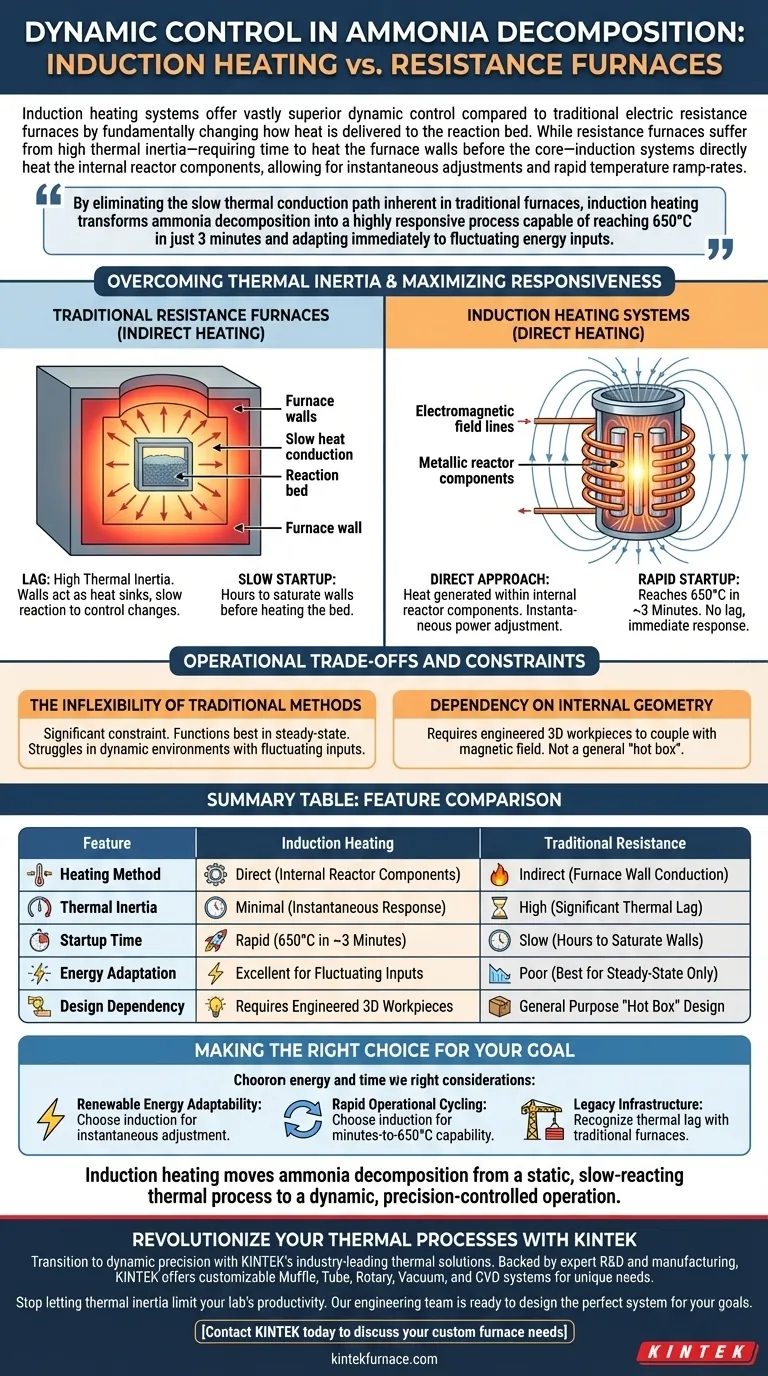

I sistemi di riscaldamento a induzione offrono un controllo dinamico notevolmente superiore rispetto ai tradizionali forni a resistenza elettrica, modificando fondamentalmente il modo in cui il calore viene erogato al letto di reazione. Mentre i forni a resistenza soffrono di elevata inerzia termica, richiedendo tempo per riscaldare le pareti del forno prima del nucleo, i sistemi a induzione riscaldano direttamente i componenti interni del reattore, consentendo regolazioni istantanee e rapidi tassi di rampa di temperatura.

Eliminando il lento percorso di conduzione termica inerente ai forni tradizionali, il riscaldamento a induzione trasforma la decomposizione dell'ammoniaca in un processo altamente reattivo, capace di raggiungere i 650°C in soli 3 minuti e di adattarsi immediatamente alle fluttuazioni degli input energetici.

Superare l'inerzia termica

Il ritardo dei forni a resistenza

I tradizionali forni a resistenza elettrica operano secondo un principio di riscaldamento indiretto. Il sistema deve prima riscaldare le massicce pareti del forno, che poi trasferiscono lentamente il calore al letto di reazione tramite conduzione.

Questo processo crea un'elevata inerzia termica. Le pareti del forno agiscono come un dissipatore di calore, impedendo al sistema di reagire rapidamente alle modifiche delle impostazioni di controllo.

L'approccio diretto dell'induzione

Al contrario, i sistemi di riscaldamento a induzione bypassano completamente la struttura del forno. Generano calore direttamente all'interno dei componenti interni del reattore (i pezzi in 3D).

Ciò elimina la necessità di riscaldare prima il recipiente di contenimento. Rimuovendo il lento percorso di conduzione termica, l'energia viene erogata esattamente dove è necessaria senza ritardi.

Velocità e reattività

Capacità di avvio rapido

Il beneficio più tangibile del riscaldamento diretto è la drastica riduzione dei tempi di avvio. Poiché il sistema non necessita di saturare le pareti del forno di calore, raggiunge rapidamente la temperatura operativa.

Nello specifico, un sistema a induzione può passare dalla temperatura ambiente a 650°C in circa 3 minuti.

Regolazione istantanea della potenza

Il controllo in un sistema a induzione è praticamente istantaneo. Poiché il calore viene generato all'interno del pezzo, l'output termico è direttamente collegato all'input di potenza.

Quando l'input di potenza cambia, la generazione di calore cambia immediatamente. Non c'è tempo di ritardo in attesa che gli elementi riscaldanti o le pareti si raffreddino o si riscaldino.

Compromessi e vincoli operativi

L'inflessibilità dei metodi tradizionali

L'elevata inerzia termica dei forni a resistenza costituisce un significativo vincolo operativo. Funzionano al meglio in operazioni allo stato stazionario, dove le variabili cambiano raramente.

Lottano significativamente in ambienti dinamici. Se l'input energetico diminuisce o i requisiti di processo cambiano, il sistema risponde troppo lentamente per mantenere condizioni ottimali.

Dipendenza dalla geometria interna

I sistemi a induzione si basano su specifici componenti interni del reattore per funzionare. L'efficienza citata, come l'avvio in 3 minuti, dipende dalla progettazione di questi pezzi in 3D per accoppiarsi efficacemente con il campo magnetico.

A differenza di un forno a resistenza che agisce come una "scatola calda" generica, l'induzione richiede un approccio ingegneristico al letto di reazione interno per ottenere questi risultati.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la metodologia di riscaldamento corretta per la tua applicazione di decomposizione dell'ammoniaca, considera i tuoi vincoli operativi:

- Se il tuo obiettivo principale è l'adattabilità alle energie rinnovabili: Scegli il riscaldamento a induzione, poiché la sua capacità di adattarsi istantaneamente all'input di potenza ti consente di gestire efficacemente fonti energetiche fluttuanti.

- Se il tuo obiettivo principale è il rapido ciclo operativo: Scegli il riscaldamento a induzione per sfruttare la capacità di raggiungere i 650°C in minuti anziché ore.

- Se il tuo obiettivo principale è l'utilizzo di infrastrutture legacy: Riconosci che i tradizionali forni a resistenza limiteranno la tua capacità di reagire ai cambiamenti di processo a causa del loro intrinseco ritardo termico.

Il riscaldamento a induzione trasforma la decomposizione dell'ammoniaca da un processo termico statico e a lenta reazione a un'operazione dinamica e a controllo di precisione.

Tabella riassuntiva:

| Caratteristica | Sistemi di riscaldamento a induzione | Forni a resistenza tradizionali |

|---|---|---|

| Metodo di riscaldamento | Diretto (Componenti interni del reattore) | Indiretto (Conduzione della parete del forno) |

| Inerzia termica | Minima (Risposta istantanea) | Alta (Significativo ritardo termico) |

| Tempo di avvio | Rapido (650°C in circa 3 minuti) | Lento (Ore per saturare le pareti) |

| Adattamento energetico | Eccellente per input fluttuanti | Scarsa (Meglio solo per stato stazionario) |

| Dipendenza dal progetto | Richiede pezzi in 3D ingegnerizzati | Progetto generico di "scatola calda" |

Rivoluziona i tuoi processi termici con KINTEK

Passa dal riscaldamento statico alla precisione dinamica con le soluzioni termiche leader del settore di KINTEK. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di decomposizione dell'ammoniaca e di scienza dei materiali.

Smetti di lasciare che l'inerzia termica limiti la produttività del tuo laboratorio. Sia che tu abbia bisogno di cicli operativi rapidi o di adattabilità alle fonti di energia rinnovabile, il nostro team di ingegneri è pronto a progettare il sistema perfetto per i tuoi obiettivi.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati

Guida Visiva

Riferimenti

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali fattori dovrebbero essere considerati nella scelta di un crogiolo di grafite per un forno a induzione? Garantire la purezza della fusione e la sicurezza

- Di quali materiali sono tipicamente fatti i crogioli nei forni per la colata sottovuoto? Scegliere il materiale giusto per fusioni ad alta purezza

- Qual è il ruolo di un forno a induzione sotto vuoto nella fusione dell'acciaio Cr-Mo-V? Garantire elevata purezza e leghe precise

- Quali sono i requisiti applicativi chiave per il forno a induzione sotto vuoto? Garantire una lavorazione dei metalli sicura e ad alta purezza

- Perché le bobine a induzione in grafene sono in grado di mantenere tassi di riscaldamento più stabili? Raggiungere la precisione a oltre 2000°C

- Come generano calore i forni a induzione per la fusione di metalli preziosi? Scopri soluzioni di fusione rapide e pure

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a fusione a doppio fascio elettronico per la sintesi di leghe Ti-20Zr?

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza