Alla sua base, la rifusione ad arco sotto vuoto (VAR) è un processo di fusione secondario progettato per produrre metalli e leghe eccezionalmente puliti e ad alta resistenza. Funziona utilizzando un potente arco elettrico per rifondere una barra metallica appositamente preparata, chiamata elettrodo consumabile, all'interno di una camera ad alto vuoto. Questo ambiente purifica il metallo rimuovendo i gas disciolti e le impurità indesiderate, risultando in un lingotto finale con integrità strutturale e proprietà meccaniche superiori.

La sfida centrale con i metalli ad alte prestazioni come il titanio e le superleghe è la loro tendenza a reagire con l'aria e a intrappolare le impurità durante la produzione. Il VAR risolve questo problema creando un ambiente sottovuoto controllato che elimina la contaminazione e gestisce con precisione la solidificazione, producendo materiali abbastanza puri per le applicazioni più esigenti.

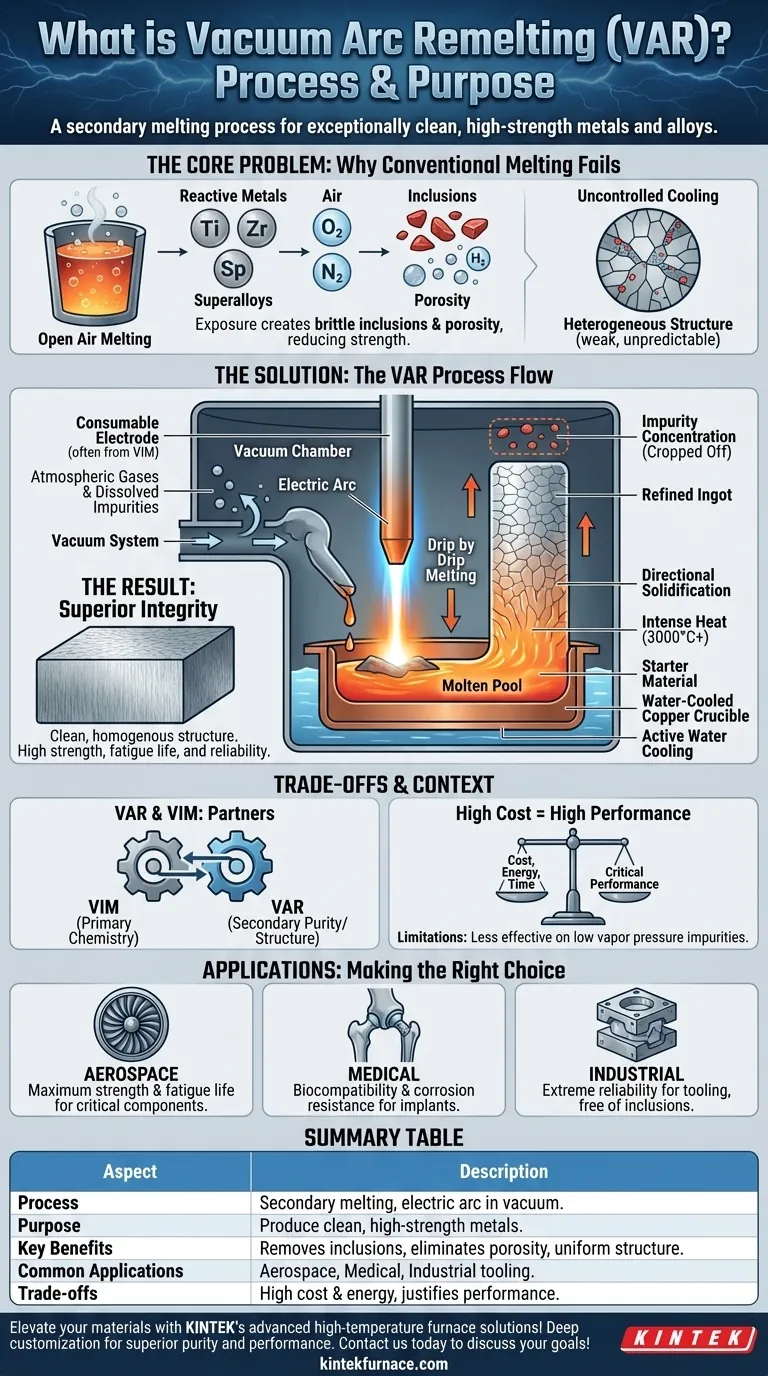

Il problema centrale: perché la fusione convenzionale fallisce

Per comprendere il valore del VAR, è necessario prima capire i limiti che esso supera. Le tecniche di fusione standard eseguite all'aria aperta sono inadatte per leghe reattive ad alte prestazioni.

La sfida dei metalli reattivi

Metalli come il titanio, lo zirconio e le superleghe a base di nichel sono altamente reattivi alle loro temperature di fusione. Se esposti all'atmosfera, si combinano facilmente con ossigeno e azoto, formando composti ceramici fragili chiamati inclusioni. Queste inclusioni agiscono come punti di stress interni, compromettendo la resistenza e la vita a fatica del metallo.

Il problema dei gas disciolti

Durante la fusione iniziale, gas come l'idrogeno possono dissolversi nel metallo fuso. Man mano che il metallo si raffredda e solidifica, la solubilità di questi gas diminuisce, facendoli emergere dalla soluzione e formando micro-vuoti o bolle. Questo difetto, noto come porosità, riduce significativamente la densità del materiale e la capacità di carico.

La necessità di controllo strutturale

Il modo in cui un metallo solidifica determina la sua struttura cristallina finale, o grano. Un raffreddamento incontrollato porta a una struttura a grana grossa non uniforme con impurità segregate. Questa struttura eterogenea si traduce in proprietà meccaniche imprevedibili e inferiori, come bassa duttilità e scarsa resistenza alla fatica.

Come la rifusione ad arco sotto vuoto risolve il problema

Il VAR è un processo sistematico progettato per contrastare direttamente ciascuno di questi punti di fallimento. Non si tratta di fondere il minerale grezzo; si tratta di raffinare una lega già formata.

L'elettrodo consumabile

Il processo inizia con il materiale che necessita di raffinazione, che è già stato fuso e colato in una grande barra cilindrica—l'elettrodo consumabile. Questa fusione iniziale viene spesso eseguita anch'essa sotto vuoto, utilizzando un processo come la fusione a induzione sotto vuoto (VIM).

Il ruolo del vuoto

L'elettrodo è sospeso all'interno di un crogiolo di rame sigillato e raffreddato ad acqua, e viene creato un potente vuoto. Questo passaggio cruciale rimuove praticamente tutto l'ossigeno e l'azoto atmosferico, prevenendo la formazione di nuove inclusioni. Il vuoto aiuta anche a estrarre i gas disciolti come l'idrogeno dal metallo fuso.

L'arco e la solidificazione controllata

Un arco elettrico viene innescato tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di partenza nel crogiolo. L'intenso calore dell'arco (che supera i 3000°C) fonde progressivamente la punta dell'elettrodo, che cade goccia a goccia nel crogiolo sottostante.

Poiché il crogiolo di rame è attivamente raffreddato ad acqua, il metallo fuso solidifica quasi immediatamente all'arrivo. Questo crea una solidificazione direzionale altamente controllata dal basso verso l'alto. Man mano che il lingotto solidifica, le impurità con punti di fusione più bassi vengono spinte in avanti rispetto al fronte di solidificazione, concentrandosi nella parte superiore del lingotto finale, che viene successivamente tagliata via. Ciò si traduce in una struttura cristallina eccezionalmente pulita e uniforme in tutta la porzione utilizzabile del lingotto.

Comprendere i compromessi e il contesto

Il VAR è uno strumento potente, ma la sua applicazione è specifica e comporta chiari compromessi.

VAR vs. VIM: una partnership necessaria

È comune vedere il VAR menzionato insieme alla fusione a induzione sotto vuoto (VIM). Non sono concorrenti ma partner. Il VIM è spesso il processo di fusione primario utilizzato per creare la chimica iniziale della lega e formare l'elettrodo consumabile. Il VAR è il passaggio di rifusione secondario utilizzato per raggiungere il massimo livello di purezza e affinamento strutturale.

Costo elevato, prestazioni elevate

Il processo VAR è lento, richiede attrezzature complesse e consuma una quantità significativa di energia. Questo lo rende molto più costoso rispetto alla fusione convenzionale. Il suo utilizzo è quindi riservato ad applicazioni in cui l'integrità del materiale non è negoziabile e le prestazioni giustificano il costo.

Limitazioni del processo

Il VAR è molto efficace nel rimuovere gas disciolti e ossidi. Tuttavia, è meno efficace nel rimuovere alcune impurità non metalliche o elementi metallici che hanno una pressione di vapore molto bassa, poiché non vengono facilmente estratti dal vuoto.

Fare la scelta giusta per il tuo obiettivo

Specificare un materiale processato con VAR è una decisione ingegneristica deliberata, guidata dalla necessità di massime prestazioni e affidabilità.

- Se il tuo obiettivo principale è la massima resistenza e durata a fatica: Il VAR è essenziale per creare le superleghe pulite e omogenee richieste per i dischi delle turbine dei motori a reazione e i componenti strutturali critici degli aeromobili.

- Se il tuo obiettivo principale è la biocompatibilità e la resistenza alla corrosione: Il VAR è lo standard per produrre il titanio di alta purezza necessario per gli impianti medici, dove le impurità potrebbero causare reazioni avverse nel corpo.

- Se il tuo obiettivo principale è l'affidabilità estrema negli utensili: Il VAR viene utilizzato per produrre acciai speciali e leghe per stampi e matrici ad alte prestazioni, garantendo l'assenza di inclusioni che potrebbero portare a fallimenti prematuri.

In definitiva, scegliere un materiale VAR è un investimento nell'eliminazione delle variabili metallurgiche che portano a guasti imprevedibili.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Rifusione secondaria tramite arco elettrico in camera a vuoto per rifondere un elettrodo consumabile. |

| Scopo primario | Produrre metalli eccezionalmente puliti e ad alta resistenza rimuovendo gas disciolti e impurità, garantendo un'integrità strutturale superiore. |

| Benefici chiave | Rimuove le inclusioni, elimina la porosità, consente una solidificazione direzionale controllata per una struttura cristallina uniforme. |

| Applicazioni comuni | Aerospaziale (componenti di motori a reazione), medico (impianti), industriale (utensili ad alte prestazioni). |

| Compromessi | Costo e consumo energetico elevati, efficacia limitata su alcune impurità non metalliche; usato dove le prestazioni giustificano la spesa. |

Eleva i tuoi materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi su misura come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere purezza e prestazioni superiori nella lavorazione dei metalli. Pronto a ottimizzare i tuoi processi? Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni