In termini semplici, il riscaldamento a induzione sotto vuoto è un metodo eccezionalmente efficiente per trasferire energia direttamente in un materiale conduttivo. Sebbene alcune affermazioni di efficienza al 100% siano sovrastimazioni teoriche, il processo stesso è notevolmente diretto, evitando molte delle perdite di calore riscontrate nei forni convenzionali. Tuttavia, la sua vera efficienza complessiva non è un singolo numero; dipende molto dalla configurazione specifica, dal materiale riscaldato e dalla progettazione del sistema di induzione.

Il punto chiave è che giudicare il riscaldamento a induzione sotto vuoto con una semplice metrica di efficienza elettrica è fuorviante. Il suo vero valore — e la sua "efficienza" in senso pratico — risiede nella sua precisione, controllo e capacità ineguagliabili di creare un ambiente ultra-puro, che sono spesso molto più critici di piccole variazioni nel consumo energetico.

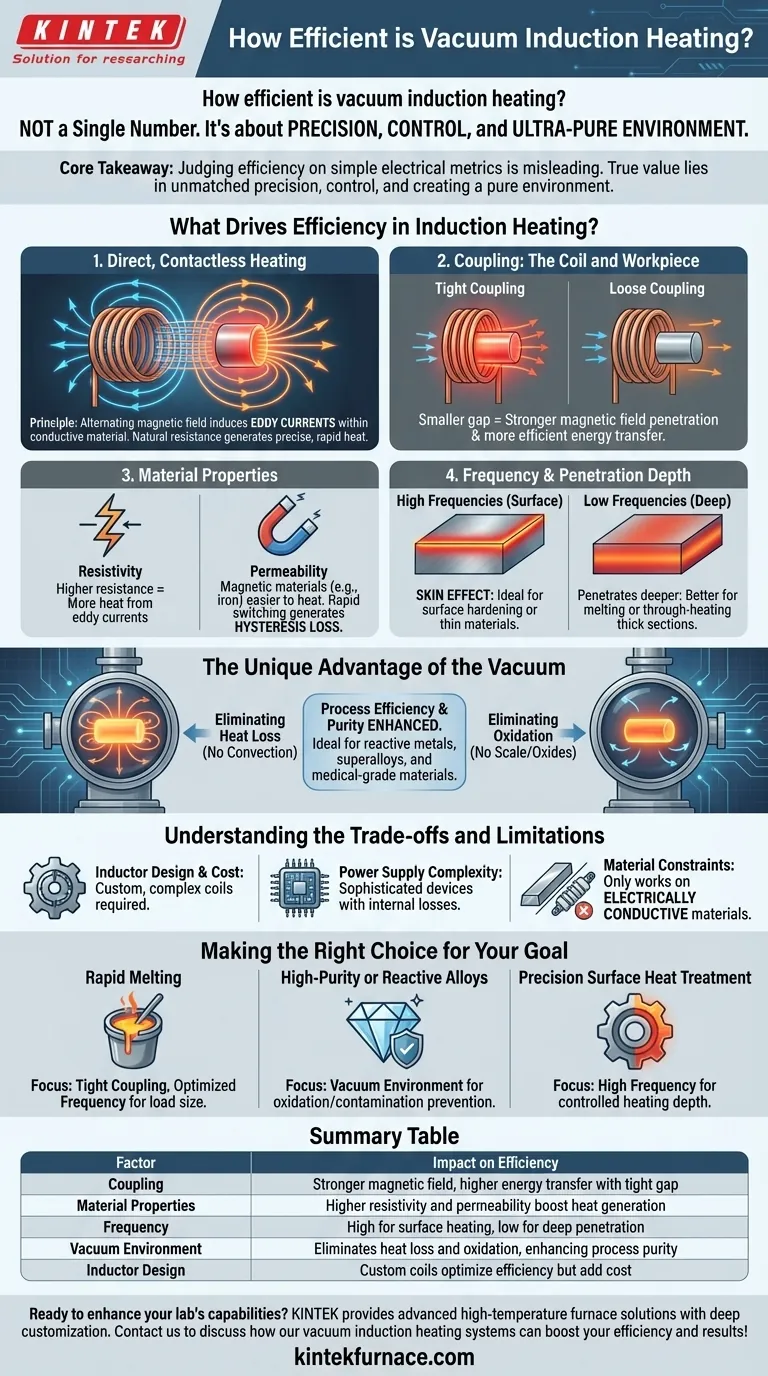

Cosa determina l'efficienza nel riscaldamento a induzione?

L'efficienza di un sistema di riscaldamento a induzione è determinata da quanto bene il campo magnetico, generato da una bobina, si accoppia con il materiale che si intende riscaldare. Il vuoto di per sé non cambia la fisica dell'induzione, ma influisce profondamente sul processo complessivo.

Il Principio: Riscaldamento Diretto, Senza Contatto

Il riscaldamento a induzione funziona generando un potente campo magnetico alternato da una bobina di rame. Quando un pezzo conduttivo (come un metallo) viene posto all'interno di questo campo, il campo induce correnti elettriche, note come correnti parassite, all'interno del metallo stesso. La resistenza naturale del materiale a queste correnti genera calore preciso e rapido.

Accoppiamento: La Bobina e il Pezzo

La distanza tra la bobina di induzione e il pezzo è uno dei fattori più critici. Un divario più piccolo si traduce in un campo magnetico più forte che penetra nel materiale, portando a un trasferimento di energia più efficiente. Questo è definito accoppiamento stretto.

Proprietà del Materiale: Resistività e Permeabilità

Il materiale da riscaldare gioca un ruolo enorme.

- Resistività: Una maggiore resistenza elettrica porta a una maggiore generazione di calore dalle correnti parassite.

- Permeabilità: I materiali magnetici, come il ferro, sono molto più facili da riscaldare. Il rapido cambio dei loro domini magnetici genera calore aggiuntivo attraverso un processo chiamato perdita per isteresi, aumentando significativamente l'efficienza.

Frequenza e Profondità di Penetrazione

La frequenza della corrente alternata (CA) è una variabile chiave che puoi controllare. Determina quanto in profondità il calore penetra nel materiale.

- Alte Frequenze: Creano un "effetto pelle", concentrando il calore sulla superficie. Questo è ideale per l'indurimento superficiale o materiali sottili.

- Basse Frequenze: Penetreranno più in profondità nel pezzo, rendendole migliori per la fusione o il riscaldamento completo di sezioni spesse.

Il Vantaggio Unico del Vuoto

Un ambiente sotto vuoto migliora l'efficienza del processo, che è spesso più importante della sola efficienza elettrica.

Eliminazione della Perdita di Calore e dell'Ossidazione

All'aria aperta, un pezzo caldo perde energia significativa all'atmosfera circostante per convezione. Un vuoto elimina questo percorso di perdita di calore. Ancora più importante, rimuove l'ossigeno, prevenendo la formazione di scaglie e ossidi, garantendo che la purezza del materiale sia mantenuta.

Abilitazione di Controllo e Purezza Ineguagliabili

La combinazione di un controllo energetico preciso e un ambiente pulito rende l'induzione sotto vuoto ideale per applicazioni critiche. Consente la lavorazione di metalli reattivi come titanio, superleghe e materiali di grado medico che verrebbero contaminati se riscaldati all'aria.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il riscaldamento a induzione sotto vuoto non è una soluzione universale. Presenta requisiti e vincoli specifici.

Progettazione e Costo dell'Induttore

La bobina di induzione, o induttore, deve essere attentamente progettata e ingegnerizzata per ogni specifica applicazione e forma del pezzo. Queste bobine personalizzate possono essere complesse e costose da fabbricare, specialmente quelle che richiedono elevate densità di corrente.

Complessità dell'Alimentazione

Gli alimentatori specializzati che generano le correnti ad alta frequenza sono dispositivi elettronici sofisticati. Hanno le proprie perdite di energia interne, che contribuiscono all'efficienza totale del sistema.

Vincoli del Materiale

La limitazione principale del riscaldamento a induzione è che funziona solo su materiali elettricamente conduttivi. Non può essere utilizzato per riscaldare direttamente isolanti come ceramiche o polimeri, anche se un crogiolo conduttivo può essere riscaldato per riscaldare indirettamente un materiale non conduttivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione di utilizzare il riscaldamento a induzione sotto vuoto dovrebbe essere guidata dal tuo obiettivo finale, non solo da una percentuale di efficienza teorica.

- Se il tuo obiettivo principale è la fusione rapida di metalli in massa: Concentrati sull'ottenimento di un accoppiamento stretto tra la bobina e il crogiolo, e seleziona una frequenza ottimizzata per la dimensione del tuo carico di materiale.

- Se il tuo obiettivo principale sono leghe ad alta purezza o reattive: La prevenzione dell'ossidazione e della contaminazione offerta dall'ambiente sotto vuoto è il fattore più critico, superando di gran lunga le piccole differenze nell'efficienza elettrica.

- Se il tuo obiettivo principale è il trattamento termico superficiale di precisione: Utilizza un'alta frequenza per controllare con precisione la profondità di riscaldamento, poiché questa applicazione energetica mirata è il vantaggio principale.

In definitiva, la vera "efficienza" del riscaldamento a induzione sotto vuoto è meglio misurata dalla sua capacità di produrre un prodotto superiore con controllo, velocità e purezza ineguagliabili.

Tabella Riepilogativa:

| Fattore | Impatto sull'Efficienza |

|---|---|

| Accoppiamento | Campo magnetico più forte con un piccolo spazio bobina-pezzo aumenta il trasferimento di energia |

| Proprietà del Materiale | Maggiore resistività e permeabilità aumentano la generazione di calore |

| Frequenza | Alta per il riscaldamento superficiale, bassa per la penetrazione profonda |

| Ambiente Sotto Vuoto | Elimina la perdita di calore e l'ossidazione, migliorando la purezza del processo |

| Progettazione dell'Induttore | Le bobine personalizzate ottimizzano l'efficienza ma aggiungono costi |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di riscaldamento precise e pure? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri sistemi di riscaldamento a induzione sotto vuoto possono aumentare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza