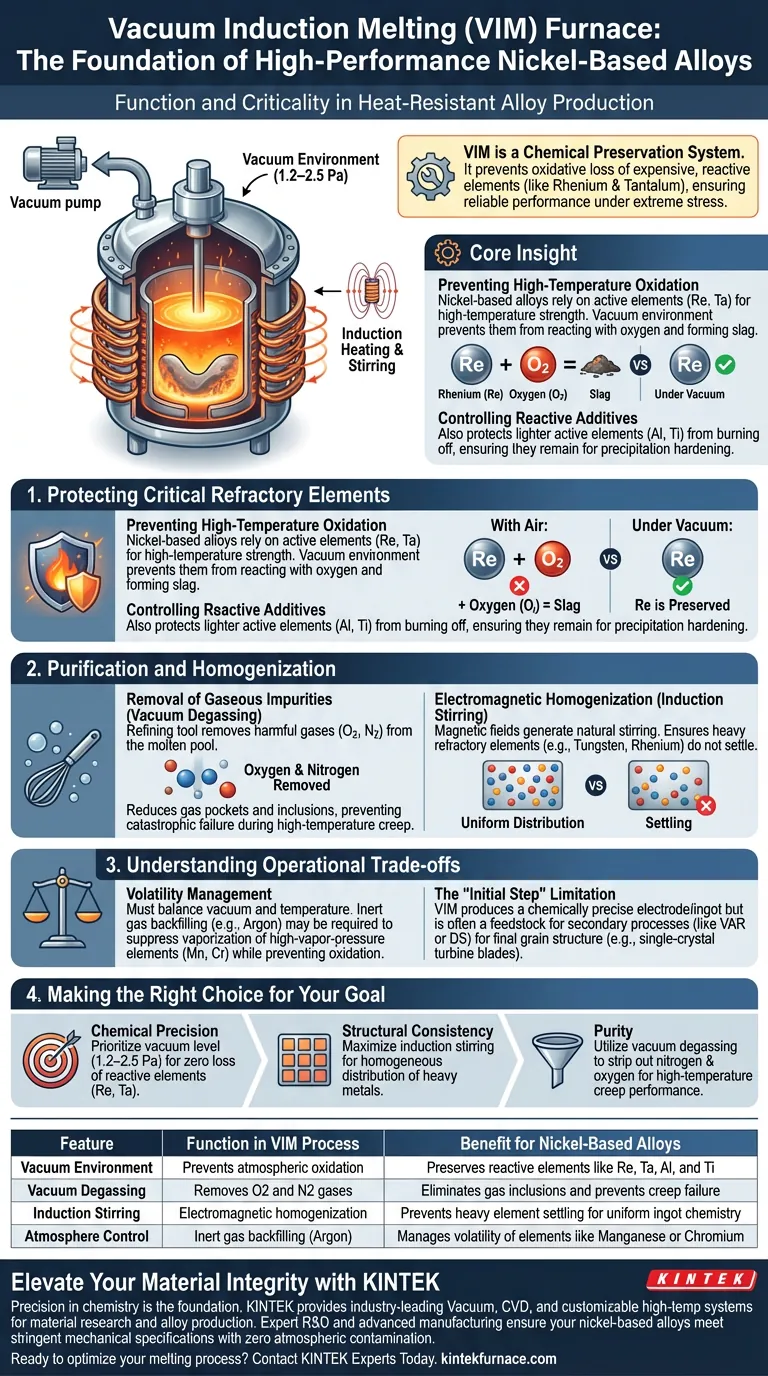

La funzione principale di un forno a induzione sotto vuoto (VIM) è quella di creare un ambiente isolato e ultra-puro per la lavorazione di leghe metalliche di alto valore. Per le superleghe a base di nichel resistenti al calore, in particolare, il forno VIM è il primo passo fondamentale utilizzato per fondere la carica, proteggendola completamente dalla contaminazione atmosferica, garantendo che il materiale soddisfi rigorose specifiche chimiche e meccaniche.

Concetto chiave: Il forno VIM non è semplicemente un recipiente di fusione; è un sistema di conservazione chimica. Il suo scopo centrale è prevenire la perdita ossidativa di elementi costosi e reattivi (come Renio e Tantalio) che definiscono la resistenza al calore della lega, garantendo che il materiale finale funzioni in modo affidabile sotto stress estremo.

Protezione degli Elementi Refrattari Critici

La caratteristica distintiva delle superleghe a base di nichel resistenti al calore è la loro complessa chimica, che spesso include metalli refrattari reattivi. Il forno VIM risponde alla profonda esigenza di preservare questi elementi durante la fase liquida.

Prevenzione dell'Ossidazione ad Alta Temperatura

Le superleghe a base di nichel si basano su elementi attivi come il renio (Re) e il tantalio (Ta) per la loro resistenza ad alta temperatura. Tuttavia, questi elementi sono altamente suscettibili all'ossidazione.

Se fusi in presenza di aria, questi elementi reagirebbero con l'ossigeno formando scorie, privandoli di fatto dalla lega. Operando sotto pressioni di vuoto comprese tra 1,2 e 2,5 Pa, il forno VIM crea un ambiente in cui questa ossidazione non può verificarsi.

Controllo degli Additivi Reattivi

Oltre ai metalli refrattari, queste leghe utilizzano spesso alluminio (Al) e titanio (Ti) per l'indurimento per precipitazione.

Dati supplementari indicano che il processo VIM è ugualmente vitale per la protezione di questi elementi attivi più leggeri. L'ambiente di vuoto impedisce loro di bruciare, garantendo che rimangano in soluzione per svolgere i loro ruoli di rafforzamento nel prodotto finale.

Purificazione e Omogeneizzazione

Ottenere la corretta chimica è solo metà della battaglia; la lega deve anche essere chimicamente pura e strutturalmente uniforme.

Rimozione delle Impurità Gassose

Il forno VIM agisce come uno strumento di raffinazione. Attraverso un processo noto come degassaggio sotto vuoto, l'apparecchiatura rimuove le dannose impurità gassose, in particolare ossigeno e azoto, dal bagno fuso.

La riduzione di questi gas è non negoziabile per le superleghe resistenti al calore, poiché le bolle di gas o le inclusioni possono portare a un cedimento catastrofico durante lo scorrimento ad alta temperatura.

Omogeneizzazione Elettromagnetica

Un vantaggio unico dell'aspetto a induzione del VIM è l'effetto di agitazione naturale che crea all'interno della fusione.

I campi magnetici generano movimento all'interno del metallo fuso, chiamato agitazione per induzione. Ciò garantisce che gli elementi refrattari pesanti (come Tungsteno o Renio) non si depositino sul fondo, creando un lingotto chimicamente uniforme che serve come base costante per la lavorazione a valle.

Comprensione dei Compromessi Operativi

Sebbene il VIM sia essenziale per le superleghe ad alte prestazioni, richiede una gestione precisa dell'ambiente di vuoto per essere efficace.

Gestione della Volatilità

Mentre il vuoto rimuove le impurità, può anche vaporizzare elementi desiderabili con alte pressioni di vapore (come Manganese o Cromo) se non controllato attentamente.

Gli operatori devono bilanciare attentamente il livello di vuoto e la temperatura. In alcuni casi specifici di leghe, è necessario il riempimento con un gas inerte come l'Argon per sopprimere l'evaporazione di questi elementi leganti volatili, impedendo comunque l'ossidazione.

Limitazione del "Primo Passo"

Il VIM produce un elettrodo o lingotto chimicamente preciso, ma spesso non fornisce la struttura di solidificazione finale richiesta per le parti rotanti critiche.

Per le applicazioni di fascia più alta (come le pale di turbina a cristallo singolo), il lingotto VIM è solitamente il materiale di partenza per un processo secondario (come la rimelatura ad arco sotto vuoto o la solidificazione direzionale). Il VIM assicura la chimica; i passaggi successivi assicurano la struttura del grano.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno VIM è il guardiano della qualità della lega. Come lo utilizzi dipende dal difetto che stai cercando di eliminare maggiormente.

- Se il tuo obiettivo principale è la precisione chimica: Dai priorità al livello di vuoto (mirando a 1,2–2,5 Pa) per garantire una perdita virtualmente nulla di elementi reattivi come Renio e Tantalio.

- Se il tuo obiettivo principale è la consistenza strutturale: Massimizza la fase di agitazione per induzione per garantire la distribuzione omogenea dei metalli refrattari pesanti in tutta la fusione.

- Se il tuo obiettivo principale è la purezza: Utilizza la capacità di degassaggio sotto vuoto per rimuovere azoto e ossigeno, il che è fondamentale per massimizzare le prestazioni di scorrimento ad alta temperatura.

Il forno VIM trasforma efficacemente un mix di metalli grezzi in un materiale di ingegneria chimicamente coerente e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Processo VIM | Beneficio per le Superleghe a Base di Nichel |

|---|---|---|

| Ambiente di Vuoto | Previene l'ossidazione atmosferica | Preserva elementi reattivi come Re, Ta, Al e Ti |

| Degassaggio Sotto Vuoto | Rimuove gas O2 e N2 | Elimina inclusioni gassose e previene cedimenti per scorrimento |

| Agitazione per Induzione | Omogeneizzazione elettromagnetica | Previene la sedimentazione di elementi pesanti per una chimica uniforme del lingotto |

| Controllo dell'Atmosfera | Riempimento con gas inerte (Argon) | Gestisce la volatilità di elementi come Manganese o Cromo |

Eleva l'Integrità del Tuo Materiale con KINTEK

La precisione nella chimica è il fondamento delle prestazioni ad alta temperatura. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi sotto vuoto, CVD e sistemi personalizzabili ad alta temperatura, specificamente progettati per le rigorose esigenze della ricerca sui materiali e della produzione di leghe.

Supportati da R&S esperti e produzione avanzata, i nostri forni garantiscono che le tue superleghe a base di nichel soddisfino le più rigorose specifiche meccaniche con zero contaminazione atmosferica. Sia che tu abbia bisogno di attrezzature standard da laboratorio o di un sistema su misura per le tue esigenze metallurgiche uniche, il nostro team è pronto ad assisterti.

Pronto a ottimizzare il tuo processo di fusione? Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali tipi di metalli possono essere lavorati in un forno di fusione sottovuoto? Scopri le soluzioni di lavorazione dei metalli ad alte prestazioni

- Quali sono le materie prime per il forno a induzione? La guida essenziale ai materiali di carica e di costruzione

- Come il sistema di controllo di un forno a induzione migliora il funzionamento? Aumenta l'efficienza e la precisione nella fusione dei metalli

- Perché i forni per la fusione sottovuoto sono considerati vitali per la produzione moderna? Sblocca Purezza e Prestazioni

- In che modo i forni a induzione sottovuoto contribuiscono alla preparazione di lingotti di acciaio a medio tenore di manganese ad alta purezza?

- Quali materiali per crogioli vengono utilizzati nei forni a induzione IGBT per la fusione di diversi metalli? Scegliere il crogiolo giusto per una fusione pulita e di alta qualità

- Qual è la necessità di un'unità di raffreddamento ad acqua per sistemi di riscaldamento a induzione ad alta potenza? Proteggi ora la tua attrezzatura

- Qual è il materiale del crogiolo nel forno a induzione? Scegli il crogiolo giusto per il tuo metallo