Il controllo preciso della temperatura in un forno a induzione è essenziale per la fusione dell'oro perché previene direttamente le due minacce più significative al valore: ossidazione e vaporizzazione. Mantenendo il metallo al suo esatto punto di fusione senza superarlo, questa tecnologia assicura la massima purezza, elimina la contaminazione dalla fonte di riscaldamento e riduce al minimo la perdita di materiale prezioso.

Per i professionisti che lavorano con l'oro, il vantaggio del riscaldamento a induzione non è solo fondere il metallo, ma preservarne il valore. Il controllo preciso della temperatura trasforma il processo da un'approssimazione incontrollata a una scienza esatta, minimizzando gli sprechi e massimizzando la qualità del prodotto finale.

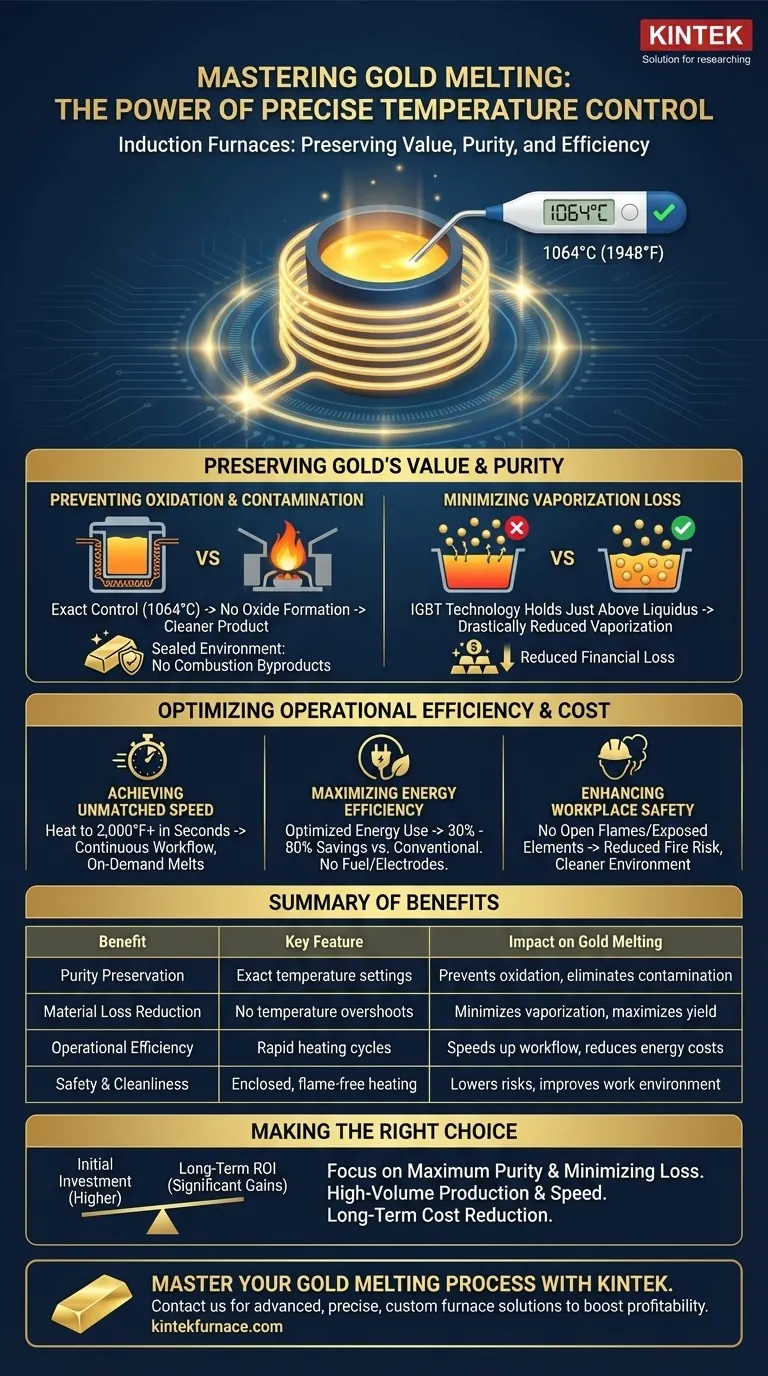

Preservare il valore e la purezza dell'oro

Il vantaggio principale del controllo preciso della temperatura è il suo impatto diretto sulla qualità e sulla quantità dell'oro recuperato. Ogni grado al di sopra del punto di fusione ideale introduce un rischio.

Prevenire l'ossidazione e la contaminazione

L'oro ha un punto di fusione di 1064°C (1948°F). Superare questa temperatura aumenta inutilmente il tasso di ossidazione, creando impurità che degradano la purezza dell'oro e devono essere rimosse successivamente.

I forni a induzione forniscono impostazioni di temperatura esatte e regolabili, consentendo di mantenere la fusione alla temperatura perfetta. Ciò previene la formazione di ossidi e assicura un prodotto finale più pulito.

Inoltre, poiché il riscaldamento a induzione avviene in un ambiente sigillato senza fiamme libere, elimina la contaminazione da sottoprodotti della combustione, che è un problema comune con i metodi tradizionali a torcia o a combustibile.

Minimizzare la perdita per vaporizzazione

Anche piccoli superamenti della temperatura possono causare la vaporizzazione di una parte del tuo prezioso oro nell'aria. Questa è una perdita finanziaria diretta e irreversibile.

Il controllo preciso, spesso gestito dalla moderna tecnologia IGBT, mantiene il metallo appena sopra il suo stato liquido senza le fluttuazioni di temperatura comuni in altri metodi. Ciò riduce drasticamente la vaporizzazione, assicurando che una maggiore quantità del tuo oro finisca nella colata finale.

Ottimizzare l'efficienza operativa e i costi

Oltre alla qualità del materiale, il controllo preciso della temperatura snellisce l'intero flusso di lavoro di fusione, portando a significativi guadagni in termini di velocità, consumo energetico e sicurezza.

Raggiungere una velocità senza pari

I sistemi a induzione possono riscaldare il metallo a oltre 1093°C (2000°F) in pochi secondi, eliminando virtualmente i tempi di pre-riscaldamento e di attesa associati ai forni tradizionali.

Questo ciclo rapido di riscaldamento e raffreddamento consente un flusso di lavoro continuo. È possibile eseguire fusioni su richiesta direttamente sul pavimento di lavoro, anziché spostare i materiali in un'area dedicata ai forni ad alta temperatura ed elaborare in lotti lenti.

Massimizzare l'efficienza energetica

Il controllo preciso significa che l'energia viene utilizzata solo quando e dove è necessaria. Il controllo ottimizzato della frequenza e l'assenza di perdite di calore in standby contribuiscono a un risparmio energetico dal 30% all'80% rispetto ai metodi convenzionali.

Questa efficienza riduce anche i costi operativi eliminando la necessità di acquistare, immagazzinare e maneggiare carburante o sostituire gli elettrodi.

Migliorare la sicurezza sul posto di lavoro

La natura controllata e chiusa della fusione a induzione migliora fondamentalmente la sicurezza. Senza fiamme libere o elementi riscaldanti esposti, i rischi di incendi e ustioni sono significativamente ridotti.

Ciò porta anche a un ambiente di lavoro più pulito con minore esposizione ai fumi tossici che possono essere generati dal riscaldamento a combustibile.

Comprendere i compromessi

Sebbene i vantaggi siano chiari, l'adozione della tecnologia a induzione richiede una valutazione strategica dei suoi costi e requisiti rispetto ai guadagni a lungo termine.

Investimento iniziale rispetto al ROI a lungo termine

I sistemi di forni a induzione rappresentano un investimento di capitale iniziale più elevato rispetto a una semplice configurazione a gas e torcia. Questo è il compromesso principale.

Tuttavia, questo costo deve essere ponderato rispetto al ritorno sull'investimento. La significativa riduzione delle perdite di materiale, le bollette energetiche più basse e l'aumento della produttività spesso forniscono un periodo di ammortamento chiaro e rapido per le operazioni professionali.

Complessità e requisiti del sistema

A differenza di una semplice torcia, un sistema a induzione è un'attrezzatura sofisticata che richiede un'alimentazione elettrica stabile e sufficiente. Non è così portatile e richiede un'installazione più pianificata.

Fare la scelta giusta per la tua operazione

Per determinare se un forno a induzione è la scelta giusta, allinea i suoi vantaggi con il tuo obiettivo operativo principale.

- Se la tua attenzione principale è la massima purezza e la minimizzazione delle perdite: La regolazione esatta della temperatura di un forno a induzione è non negoziabile per prevenire ossidazione e vaporizzazione.

- Se la tua attenzione principale è la produzione ad alto volume e la velocità: I cicli di riscaldamento rapidi e il flusso di lavoro continuo dei sistemi a induzione offrono un significativo vantaggio competitivo rispetto ai metodi tradizionali a lotti.

- Se la tua attenzione principale è la riduzione dei costi a lungo termine: Il drastico risparmio energetico e la documentata riduzione degli sprechi di materiale forniscono una chiara giustificazione finanziaria per l'investimento iniziale.

Padroneggiando la temperatura, alla fine padroneggi la qualità, l'efficienza e la redditività delle tue operazioni di fusione dell'oro.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Impatto sulla fusione dell'oro |

|---|---|---|

| Preservazione della purezza | Impostazioni di temperatura esatte | Previene l'ossidazione, elimina la contaminazione |

| Riduzione della perdita di materiale | Nessun superamento della temperatura | Minimizza la vaporizzazione, massimizza la resa |

| Efficienza operativa | Cicli di riscaldamento rapidi | Accelera il flusso di lavoro, riduce i costi energetici |

| Sicurezza e pulizia | Riscaldamento chiuso e senza fiamma | Riduce i rischi, migliora l'ambiente di lavoro |

Padroneggia il tuo processo di fusione dell'oro con i forni a induzione avanzati di KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. I nostri forni a induzione sono progettati per un controllo preciso della temperatura, garantendo la massima purezza dell'oro e la minima perdita di materiale, aumentando direttamente la vostra redditività.

La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Pronto a migliorare l'efficienza della fusione dell'oro e a preservare il valore del tuo materiale? Contattaci oggi per discutere le tue esigenze specifiche e scoprire una soluzione su misura!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni