La differenza fondamentale tra la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) e la Deposizione Chimica da Vapore (CVD) tradizionale, termicamente guidata, è la fonte di energia utilizzata per avviare la reazione chimica. Mentre il CVD tradizionale si basa su alte temperature (spesso >600°C) per scomporre i gas precursori, il PECVD utilizza un campo elettrico per generare un plasma, consentendo la deposizione a temperature significativamente più basse (tipicamente 200-400°C). Questa distinzione è il principale motore di tutte le altre differenze in termini di applicazione, qualità del film e compatibilità del substrato.

Il punto chiave è che il PECVD sostituisce il calore estremo con l'energia del plasma. Questo singolo cambiamento espande drasticamente la gamma di materiali che possono essere rivestiti, rendendo possibile depositare film sottili di alta qualità su substrati sensibili alla temperatura come plastiche ed elettronica complessa che il CVD tradizionale danneggerebbe o distruggerebbe.

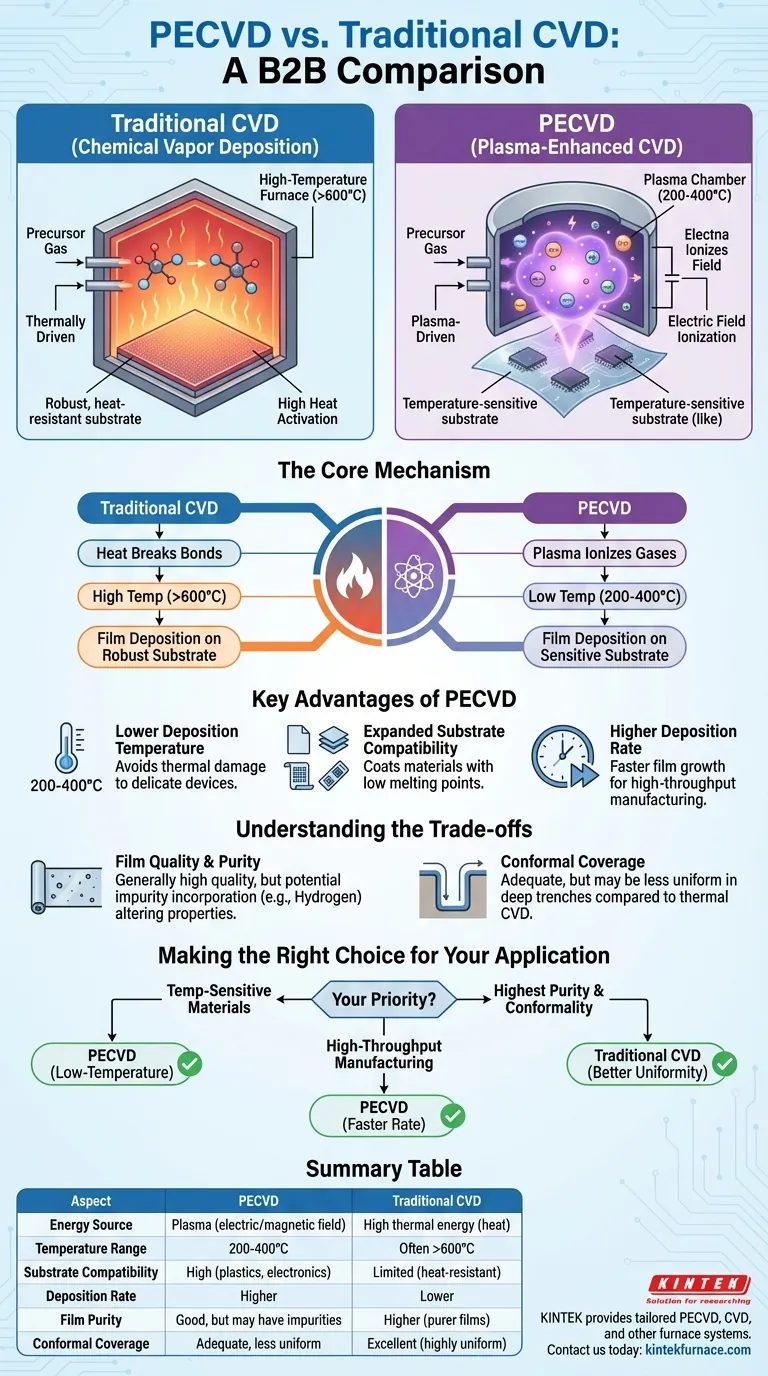

Il Meccanismo Centrale: Energia al Plasma vs. Termica

Per comprendere le differenze pratiche, è necessario prima capire come ogni processo guida la deposizione del film. La fonte di energia è il fattore determinante.

Come funziona il CVD tradizionale

I processi CVD tradizionali, come il CVD a Bassa Pressione (LPCVD), sono guidati termicamente. I gas precursori vengono introdotti in un forno ad alta temperatura.

L'intenso calore fornisce l'energia di attivazione necessaria per rompere i legami chimici nei gas. Queste specie reattive si diffondono e si adsorbono sulla superficie calda del substrato, formando un film sottile solido e uniforme.

Come funziona il PECVD

Il PECVD raggiunge lo stesso obiettivo senza il calore estremo. Utilizza un forte campo elettrico o magnetico per ionizzare i gas precursori, creando un plasma.

Questo plasma è una "zuppa" ad alta energia di ioni, elettroni e radicali. Queste particelle altamente reattive hanno energia sufficiente per formare il film desiderato quando entrano in contatto con il substrato, anche se il substrato stesso rimane a una temperatura molto più bassa.

Vantaggi Chiave del Processo PECVD

L'uso del plasma al posto del calore crea diversi vantaggi significativi che definiscono il ruolo del PECVD nella produzione e nella ricerca.

Temperatura di Deposizione Inferiore

Questo è il beneficio più critico. Operando a temperature intorno ai 200-400°C, il PECVD evita danni termici al dispositivo o al materiale sottostante.

Compatibilità del Substrato Ampliata

La bassa temperatura operativa consente direttamente il rivestimento di materiali con bassi punti di fusione o budget termici. Ciò include plastiche, polimeri e wafer semiconduttori completamente fabbricati con interconnessioni metalliche sensibili.

Velocità di Deposizione Maggiore

L'ambiente del plasma è intensamente reattivo, il che può spesso portare a una crescita del film più rapida rispetto ai processi guidati termicamente. Per applicazioni in cui la produttività è una preoccupazione primaria, il PECVD può offrire un significativo vantaggio produttivo.

Comprendere i Compromessi

Sebbene potente, il PECVD non è un sostituto universale per tutti i metodi CVD termici. L'uso del plasma introduce specifici compromessi che devono essere considerati.

Qualità e Purezza del Film

I film PECVD sono generalmente di alta qualità, con buona densità e adesione. Tuttavia, il processo al plasma può talvolta portare all'incorporazione di impurità, come l'idrogeno dai gas precursori, nel film.

Ciò può alterare le proprietà chimiche, elettriche e ottiche del film. Al contrario, il CVD termico ad alta temperatura può talvolta produrre film più puri con una migliore stechiometria perché il processo è più vicino all'equilibrio termodinamico.

Copertura Conforme

I processi termici tradizionali come l'LPCVD sono noti per la loro eccellente conformità, il che significa che il film si deposita con uno spessore altamente uniforme su caratteristiche superficiali complesse e tridimensionali.

Mentre il PECVD fornisce una copertura adeguata per molte applicazioni, la deposizione può avere una componente più direzionale dal plasma, a volte con una copertura meno uniforme in trincee profonde o topografie complesse rispetto all'LPCVD.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dal tuo substrato, dalle proprietà del film richieste e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura: il PECVD è inequivocabilmente la scelta corretta grazie alla sua finestra di elaborazione a bassa temperatura.

- Se il tuo obiettivo principale è la produzione ad alta produttività: la velocità di deposizione tipicamente più elevata del PECVD lo rende un'opzione estremamente interessante, presupponendo che le proprietà del film soddisfino i tuoi requisiti.

- Se il tuo obiettivo principale è raggiungere la massima purezza del film e conformità su un substrato robusto: un processo termico tradizionale come l'LPCVD potrebbe essere una scelta migliore, in particolare per strati elettronici critici.

In definitiva, comprendere l'interazione tra calore, plasma e formazione del film ti consente di selezionare lo strumento preciso per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Aspetto | PECVD | CVD Tradizionale |

|---|---|---|

| Fonte di Energia | Plasma (campo elettrico/magnetico) | Alta energia termica (calore) |

| Intervallo di Temperatura | 200-400°C | Spesso >600°C |

| Compatibilità del Substrato | Elevata (plastiche, elettronica) | Limitata (materiali resistenti al calore) |

| Velocità di Deposizione | Maggiore | Minore |

| Purezza del Film | Buona, ma può contenere impurità | Maggiore (film più puri) |

| Copertura Conforme | Adeguata, meno uniforme in topografie complesse | Eccellente (altamente uniforme) |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate di forni ad alta temperatura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi PECVD, CVD e altri sistemi di forni come Forni a Muffola, Tubo, Rotanti, Sotto Vuoto e ad Atmosfera. La nostra profonda personalizzazione assicura un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando con substrati sensibili alla temperatura o che richieda un'alta produttività. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di deposizione di film sottili e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura