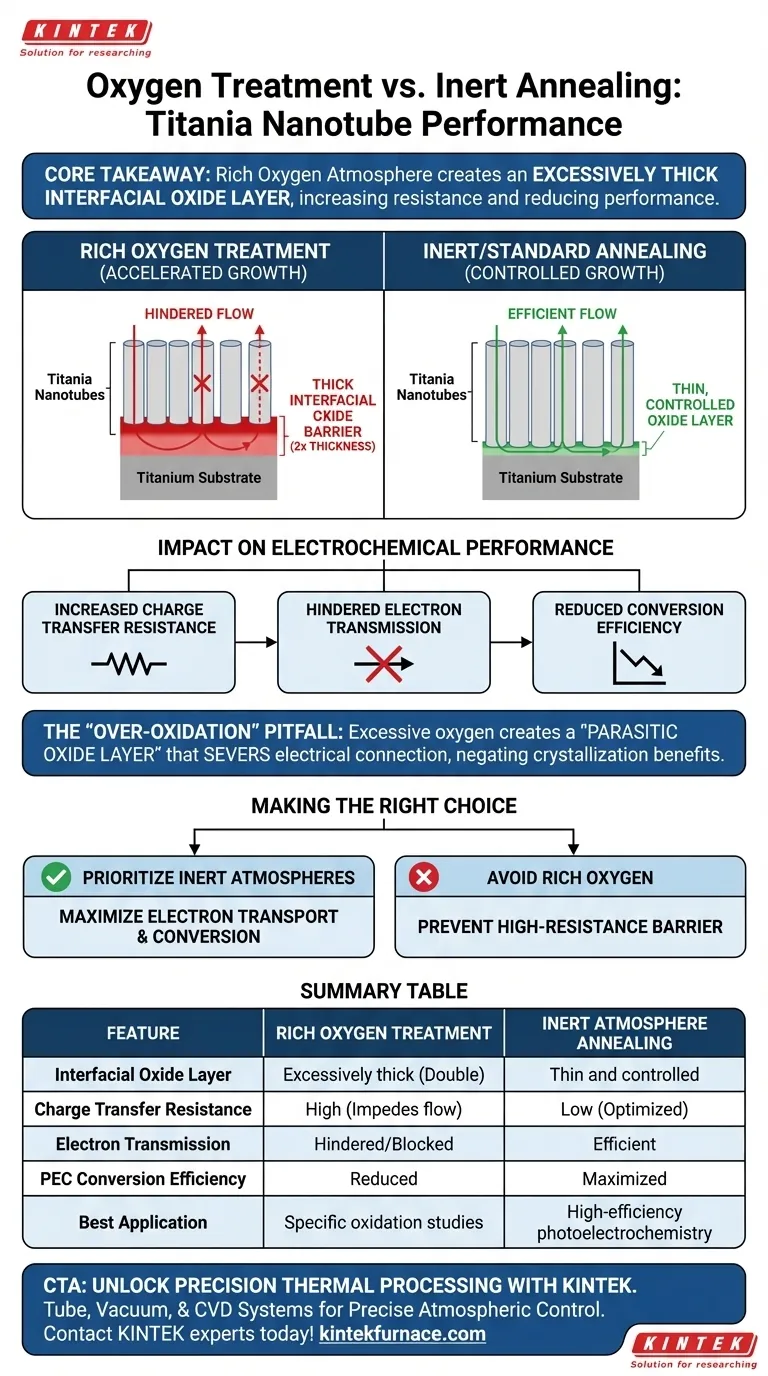

Il trattamento dei nanotubi di titania in un'atmosfera ricca di ossigeno altera fondamentalmente l'interfaccia strutturale tra i nanotubi e il substrato di titanio. Rispetto alla ricottura in atmosfere inerti o meno aggressive, l'utilizzo di un ambiente ricco di ossigeno in un forno tubolare accelera il processo di ossidazione termica, creando una barriera significativamente più spessa alla base dei nanotubi.

Concetto chiave Sebbene l'ossidazione sia necessaria per la cristallizzazione, un ambiente ricco di ossigeno crea uno strato di ossido interfasciale eccessivamente spesso (tipicamente il doppio dello spessore della ricottura in atmosfera inerte). Questa spessa barriera aumenta la resistenza al trasferimento di carica e blocca il flusso di elettroni, riducendo direttamente le prestazioni di conversione fotoelettrochimica.

Il meccanismo del cambiamento strutturale

Crescita interfasciale accelerata

Quando si sottopongono a trattamento termico i nanotubi di titania in un ambiente ricco di ossigeno, l'abbondanza di ossigeno accelera i tassi di reazione all'interfaccia metallo-ossido.

Questo processo colpisce specificamente il confine in cui i nanotubi incontrano il foglio di titanio sottostante.

Raddoppio della barriera di ossido

Il principale risultato fisico di questo trattamento è l'ispessimento dello strato di ossidazione termica.

Secondo i parametri tecnici, questo strato cresce fino ad essere circa due volte più spesso dello strato prodotto in atmosfere inerti.

Impatto sulle prestazioni elettrochimiche

Aumento della resistenza al trasferimento di carica

Lo strato di ossido ispessito agisce come un resistore elettrico all'interno del tuo stack di materiali.

Poiché lo strato è eccessivamente spesso, ostacola il movimento dei portatori di carica, aumentando significativamente la resistenza totale al trasferimento di carica del sistema.

Trasmissione degli elettroni ostacolata

Per le applicazioni fotoelettrochimiche, è fondamentale un efficiente trasporto di elettroni dal nanotubo al substrato.

Lo spesso strato interfasciale creato dal trattamento con ossigeno agisce come un blocco fisico, ostacolando la trasmissione degli elettroni al substrato di titanio.

Ridotta efficienza di conversione

L'effetto cumulativo dell'elevata resistenza e del blocco del flusso di elettroni è una diminuzione misurabile delle prestazioni.

Di conseguenza, i campioni trattati in ambienti ricchi di ossigeno mostrano capacità di conversione fotoelettrochimica ridotte rispetto a quelli con strati interfasciali più sottili.

Comprendere i compromessi

La trappola dell'"iper-ossidazione"

È una credenza comune che più ossigeno porti sempre a una migliore stechiometria o cristallinità durante la ricottura.

Mentre l'ossigeno è necessario per convertire le fasi amorfe di titania in anatasio o rutilo, una pressione parziale eccessiva di ossigeno durante la rampa di riscaldamento crea uno strato di ossido parassitario.

Questo strato annulla i benefici della cristallizzazione separando chimicamente la connessione elettrica tra il tuo materiale attivo (i nanotubi) e il tuo collettore di corrente (il substrato).

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la fabbricazione dei tuoi nanotubi di titania, considera quanto segue in base alle tue metriche di prestazione specifiche:

- Se il tuo obiettivo principale è massimizzare il trasporto di elettroni: Evita ambienti ricchi di ossigeno per prevenire la formazione di una barriera interfasciale ad alta resistenza.

- Se il tuo obiettivo principale è la conversione fotoelettrochimica: Dai priorità ad atmosfere di ricottura che limitano l'ossidazione interfasciale (come i gas inerti) per mantenere una giunzione sottile e conduttiva tra il tubo e il substrato.

Controlla l'atmosfera per bilanciare la cristallinità con la connettività interfasciale per ottenere risultati ottimali.

Tabella riassuntiva:

| Caratteristica | Trattamento con ossigeno ricco | Ricottura in atmosfera inerte |

|---|---|---|

| Strato di ossido interfasciale | Eccessivamente spesso (Doppio) | Sottile e controllato |

| Resistenza al trasferimento di carica | Alta (ostacola il flusso) | Bassa (ottimizzata) |

| Trasmissione degli elettroni | Ostacolata/Bloccata | Efficiente |

| Efficienza di conversione PEC | Ridotta | Massimizzata |

| Applicazione migliore | Studi specifici sull'ossidazione | Fotoelettrochimica ad alta efficienza |

Sblocca l'elaborazione termica di precisione con KINTEK

Non lasciare che l'iper-ossidazione comprometta la tua ricerca sui materiali. KINTEK fornisce sistemi di forni tubolari, sottovuoto e CVD leader del settore, progettati per un controllo atmosferico preciso. Le nostre capacità di ricerca e sviluppo e di produzione supportate da esperti garantiscono che i tuoi nanotubi di titania raggiungano il perfetto equilibrio tra cristallinità e conducibilità. Sia che tu abbia bisogno di attrezzature standard da laboratorio o di una soluzione ad alta temperatura completamente personalizzabile, i nostri sistemi sono progettati per soddisfare le esigenze uniche degli scienziati dei materiali avanzati.

Pronto a ottimizzare il tuo ambiente di ricottura? Contatta oggi stesso gli esperti KINTEK per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come un forno tubolare facilita la stabilizzazione strutturale della lignina? Padroneggiare la trasformazione da lignina a carbonio

- Che ruolo svolgono i forni a tubo a vuoto nella produzione di ceramica e vetro? Sblocca materiali ad alta purezza e densità

- Quali tipi di metodi di riscaldamento vengono utilizzati nei forni a tubi divisi? Ottimizza i tuoi processi ad alta temperatura

- Come un forno a tubo da laboratorio facilita la trasformazione dell'idrocarbone in carbonio poroso gerarchico?

- Quali caratteristiche di sicurezza si trovano comunemente nei forni a tubo moderni da 70 mm? Protezione essenziale per i laboratori ad alta temperatura

- Qual è la necessità di utilizzare forni tubolari ad alta temperatura per la ricottura? Fabbricazione di emettitori quantistici master

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Quale ruolo svolge un forno a tubo di quarzo nella pirolisi delle poliimmidi? Controllo di precisione per setacci molecolari di carbonio