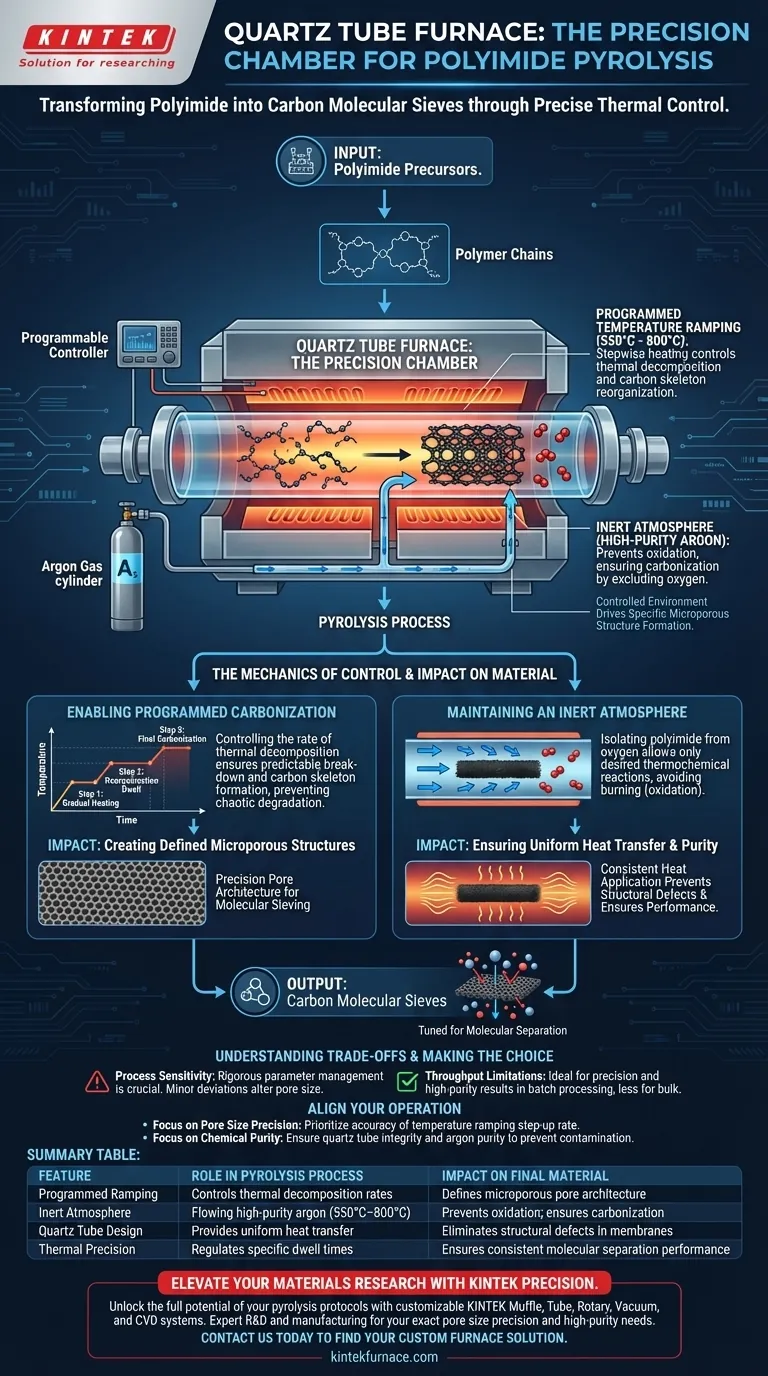

Un forno a tubo di quarzo funge da camera di reazione di precisione necessaria per trasformare i precursori di poliimmide in setacci molecolari di carbonio. Agisce come un ambiente programmabile che esegue specifici protocolli di riscaldamento—tipicamente aumentando la temperatura tra 550°C e 800°C—mantenendo un'atmosfera inerte ad alta purezza per guidare la carbonizzazione senza ossidazione.

Concetto chiave Il forno non è semplicemente un elemento riscaldante; è un regolatore strutturale. La sua funzione principale è imporre un ambiente rigorosamente controllato—attraverso un preciso aumento termico e un flusso di gas argon—che detta la formazione delle specifiche strutture microporose necessarie per la separazione molecolare.

La meccanica del controllo

Abilitazione della carbonizzazione programmata

La conversione della poliimmide in setacci molecolari di carbonio non viene ottenuta tramite riscaldamento statico. Il forno a tubo di quarzo facilita l'aumento programmato della temperatura, che consente un aumento graduale del calore.

Questo approccio graduale o a gradini è essenziale per controllare la velocità di decomposizione termica. Gestendo la velocità di riscaldamento, il forno assicura che le catene polimeriche si rompano e si riorganizzino in uno scheletro di carbonio in modo prevedibile, piuttosto che degradarsi caoticamente.

Mantenimento di un'atmosfera inerte

Un ruolo critico del forno è isolare la poliimmide dall'ossigeno. Il sistema utilizza il tubo di quarzo per contenere un'atmosfera fluente di argon ad alta purezza.

Se l'ossigeno fosse presente a queste temperature (550°C–800°C), il materiale semplicemente brucerebbe (ossiderebbe) invece di carbonizzare. Il forno assicura che l'ambiente rimanga rigorosamente inerte, consentendo solo le reazioni termochimiche desiderate.

Impatto sulle proprietà del materiale

Creazione di strutture microporose definite

L'obiettivo finale di questo processo è creare un materiale in grado di "setacciare" molecole in base alle dimensioni. La precisione del forno è direttamente correlata all'architettura dei pori del prodotto finale.

Aderendo a profili di temperatura e tempi di permanenza esatti, il forno facilita lo sviluppo di una specifica rete di micropori. Ciò è particolarmente cruciale per la creazione di setacci molecolari di carbonio personalizzati al fluoro, dove la struttura interna deve essere calibrata secondo specifiche esatte.

Garantire un trasferimento di calore uniforme

Sebbene la reazione chimica sia fondamentale, la coerenza fisica è ugualmente importante. Il design del forno a tubo garantisce che il calore venga applicato uniformemente sulla membrana precursore.

Questa uniformità previene difetti strutturali o carbonizzazione non uniforme, che comprometterebbero le prestazioni di separazione del setaccio molecolare finale.

Comprendere i compromessi

Sensibilità del processo

La dipendenza da un forno a tubo di quarzo introduce la necessità di una rigorosa gestione dei parametri. Poiché la struttura microporosa è dettata dalla storia termica, anche lievi deviazioni nel profilo di riscaldamento o nel flusso di gas possono alterare la dimensione dei pori, rendendo il setaccio inefficace per la molecola target prevista.

Limitazioni di produttività

I forni a tubo di quarzo sono tipicamente strumenti di processo batch ideali per risultati di precisione e alta purezza. Forniscono un controllo eccezionale per la creazione di materiali di alto valore come i setacci molecolari di carbonio, ma generalmente offrono una produttività inferiore rispetto ai forni industriali continui utilizzati per materiali sfusi.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di pirolisi, allinea il funzionamento del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la precisione della dimensione dei pori: Dai priorità all'accuratezza del tuo programma di aumento della temperatura; la velocità di aumento definisce la struttura microporosa finale.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati l'integrità del tubo di quarzo e la purezza della fonte di gas argon per prevenire l'ossidazione superficiale o la contaminazione.

Il successo nella conversione della poliimmide in setacci molecolari di carbonio si basa meno sulla temperatura di picco e più sul preciso controllo ambientale fornito da un forno a tubo di quarzo.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo di pirolisi | Impatto sul materiale finale |

|---|---|---|

| Aumento programmato | Controlla le velocità di decomposizione termica | Definisce l'architettura microporosa dei pori |

| Atmosfera inerte | Flusso di argon ad alta purezza (550°C–800°C) | Previene l'ossidazione; garantisce la carbonizzazione |

| Design del tubo di quarzo | Fornisce un trasferimento di calore uniforme | Elimina i difetti strutturali nelle membrane |

| Precisione termica | Regola i tempi di permanenza specifici | Garantisce prestazioni di separazione molecolare coerenti |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Sblocca il pieno potenziale dei tuoi protocolli di pirolisi con le soluzioni termiche ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della conversione poliimmide-carbonio e altri processi di laboratorio avanzati.

Sia che tu richieda una precisione esatta della dimensione dei pori o ambienti inerti ad alta purezza, i nostri sistemi forniscono il riscaldamento uniforme e il controllo programmabile che la tua ricerca merita. Contattaci oggi per trovare la tua soluzione di forno personalizzata e scopri come la nostra esperienza può accelerare la tua innovazione.

Guida Visiva

Riferimenti

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come è suddivisa la struttura di un forno a tubo sottovuoto multipostazione? Ottimizza l'elaborazione termica del tuo laboratorio

- Quali sono alcune applicazioni comuni dei forni a tubo verticali? Sblocca la precisione nei processi ad alta temperatura

- Qual è il ruolo di un forno tubolare da banco nella preparazione del biochar di stocchi di mais? Ottimizzare la precisione della pirolisi

- Quali sono le caratteristiche chiave di un forno a tubo verticale? Massimizzare l'efficienza nei laboratori ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un forno a tubo da laboratorio? Ottieni un controllo preciso della temperatura e dell'atmosfera

- Come viene trasferito il calore al materiale all'interno della fornace a tubo? Padroneggia il processo a tre stadi per un riscaldamento preciso

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare? Padroneggia il controllo atmosferico per la ricerca sulle batterie allo stato solido

- Qual è la funzione principale di un forno tubolare orizzontale nella sintesi di nanorod di ZnO? Guida esperta all'eccellenza CVD