I forni tubolari ad alta temperatura sono la tecnologia abilitante critica per trasformare i semiconduttori impiantati con ioni in dispositivi quantistici funzionali. Nello specifico, la ricottura a temperature intorno ai 1050 °C in atmosfera di azoto è necessaria per riparare i danni al reticolo cristallino e attivare i difetti specifici, come i centri di colore, che generano luce quantistica.

Il processo di ricottura serve a un duplice scopo: guarisce il trauma strutturale causato dall'impiantazione ionica e attiva le proprietà quantistiche del materiale. Senza questo trattamento termico, il materiale manca della fotoluminescenza stabile richiesta per funzionare come un efficace dispositivo fotonico.

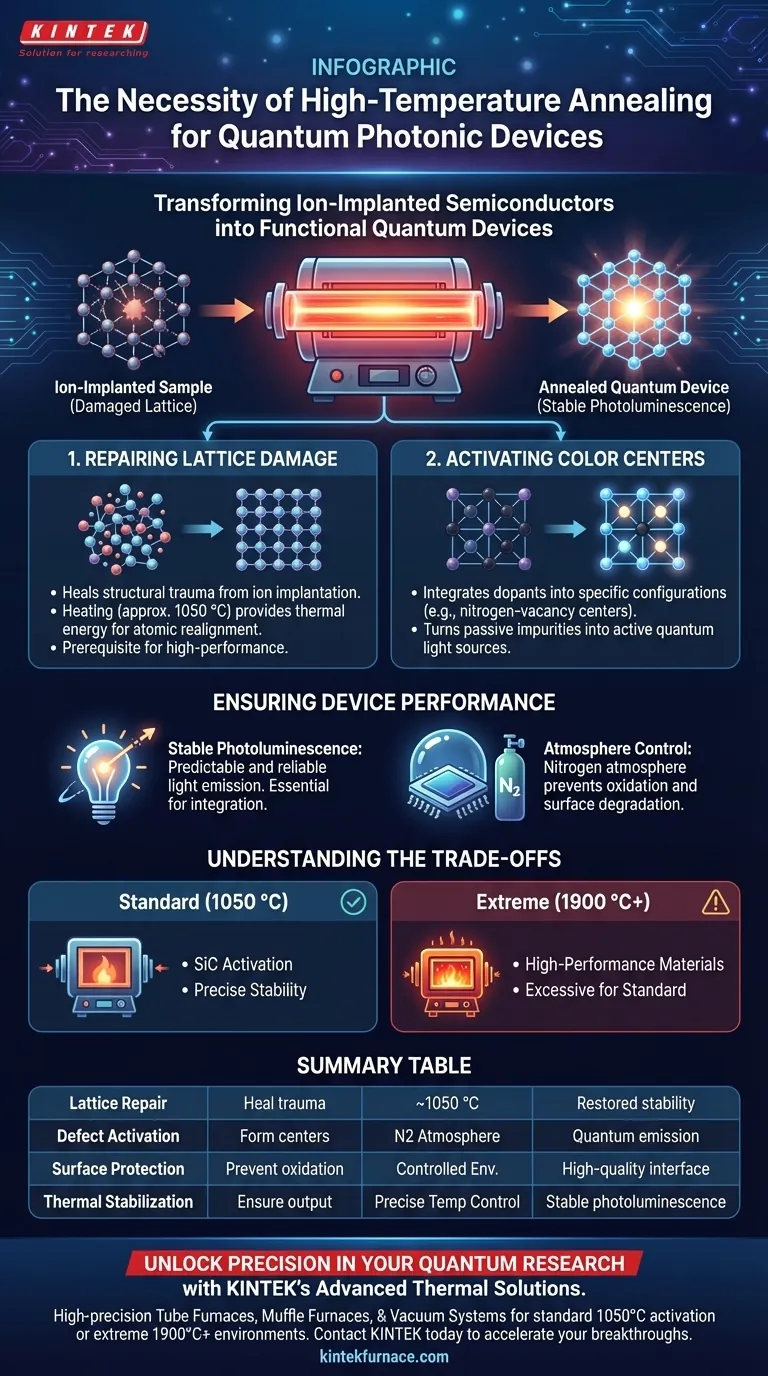

Il Ruolo del Trattamento Termico nella Fabbricazione Quantistica

Riparazione dei Danni Reticolari

L'impiantazione ionica è un processo violento a livello atomico. Sebbene introduca con successo atomi estranei necessari nel materiale, interrompe la struttura cristallina ospite.

La ricottura ad alta temperatura fornisce l'energia termica necessaria per guarire questo trauma strutturale. Riscaldando il campione, spesso carburo di silicio (SiC), a circa 1050 °C, gli atomi sono incoraggiati a riallinearsi.

Questo ripristino del reticolo è un prerequisito per il funzionamento di dispositivi ad alte prestazioni.

Attivazione dei Centri di Colore

La semplice impiantazione di ioni non crea automaticamente un emettitore quantistico. I droganti devono essere integrati chimicamente e fisicamente nel reticolo in una configurazione specifica.

Il processo di ricottura "attiva" questi centri. Ad esempio, facilita la formazione di centri di azoto-vacanza.

Questa attivazione trasforma un'impurità passiva in un componente ottico attivo capace di interazione quantistica.

Garanzia delle Prestazioni del Dispositivo

Ottenere una Fotoluminescenza Stabile

Affinché un dispositivo fotonico sia utile, deve emettere luce in modo prevedibile e affidabile.

I campioni non ricotti spesso presentano proprietà ottiche instabili o deboli a causa di difetti residui.

Il trattamento termico stabilizza le proprietà di fotoluminescenza del materiale. Ciò garantisce che la sorgente di luce quantistica possa essere integrata con successo in strutture fotoniche più ampie.

L'Importanza del Controllo dell'Atmosfera

La temperatura non è l'unica variabile; l'ambiente all'interno del forno è ugualmente critico.

I processi standard utilizzano tipicamente un'atmosfera di azoto durante il ciclo di 1050 °C.

Ciò impedisce reazioni chimiche indesiderate, come l'ossidazione, che potrebbero degradare la qualità superficiale del dispositivo fotonico.

Comprendere i Compromessi

Capacità Standard vs. Estreme

Mentre 1050 °C è lo standard per molte applicazioni di carburo di silicio, non tutti i forni sono uguali.

I forni tubolari standard sono sufficienti per questo specifico processo di attivazione. Tuttavia, la ricerca specializzata richiede a volte l'esplorazione di confini oltre i protocolli standard.

Considerazioni sulle Prestazioni Elevate

Alcuni forni tubolari avanzati sono in grado di raggiungere temperature superiori a 1900 °C.

Sebbene questa capacità sia essenziale per la fabbricazione di materiali ad alte prestazioni in condizioni estreme, potrebbe essere eccessiva per l'attivazione standard di emettitori quantistici.

L'utilizzo di apparecchiature con capacità ben oltre le proprie esigenze può comportare costi e complessità non necessari, a meno che la ricerca non richieda quelle specifiche soglie estreme.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta strategia di trattamento termico dipende dai vincoli specifici del materiale del tuo dispositivo fotonico.

- Se il tuo obiettivo principale è l'attivazione standard del carburo di silicio: Dai priorità a un forno che offra una stabilità di temperatura precisa a 1050 °C all'interno di un'atmosfera di azoto controllata per garantire un'attivazione affidabile dei difetti.

- Se il tuo obiettivo principale è la ricerca sperimentale sui materiali: Cerca forni specializzati in grado di superare i 1900 °C per gestire condizioni di fabbricazione estreme non richieste per gli emettitori quantistici standard.

In definitiva, il forno non è solo un riscaldatore; è lo strumento che trasforma il tuo materiale da un cristallo danneggiato a una sorgente di luce quantistica funzionale.

Tabella Riassuntiva:

| Fase del Processo | Obiettivo Primario | Parametro Chiave | Risultato per il Dispositivo |

|---|---|---|---|

| Riparazione del Reticolo | Guarire il trauma strutturale dall'impiantazione ionica | Riscaldamento a ~1050 °C | Stabilità cristallina ripristinata |

| Attivazione dei Difetti | Formare centri di colore funzionali (es. centri NV) | Atmosfera di Azoto | Emissione di luce quantistica attiva |

| Protezione Superficiale | Prevenire l'ossidazione/degradazione chimica | Ambiente Controllato | Interfaccia ottica di alta qualità |

| Stabilizzazione Termica | Garantire un'emissione ottica prevedibile | Controllo Preciso della Temperatura | Fotoluminescenza stabile |

Sblocca la Precisione nella Tua Ricerca Quantistica

Trasforma i tuoi semiconduttori impiantati con ioni in dispositivi quantistici ad alte prestazioni con le soluzioni termiche avanzate di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo Forni Tubolari, Forni a Muffola e Sistemi Sottovuoto ad alta precisione, specificamente progettati per le rigorose esigenze della fabbricazione fotonica.

Sia che tu richieda l'attivazione standard a 1050°C o ambienti estremi superiori a 1900°C, i nostri sistemi personalizzabili garantiscono la stabilità di temperatura e il controllo dell'atmosfera precisi che i tuoi materiali richiedono. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche e vedere come i nostri forni ad alta temperatura da laboratorio possono accelerare le tue scoperte.

Guida Visiva

Riferimenti

- Sridhar Majety, Marina Radulaski. Wafer-scale integration of freestanding photonic devices with color centers in silicon carbide. DOI: 10.1038/s44310-024-00049-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo svolge un forno a tubo verticale riscaldato esternamente nei sistemi di elettrolisi del sale fuso ad alta temperatura?

- Quali condizioni sperimentali fornisce un forno tubolare ad alta temperatura per la sinterizzazione della fase MAX V2AlC?

- Come influisce il design di una camera di reazione cilindrica riscaldata elettricamente sulla nitrurazione per l'acciaio AISI 1085?

- Qual è lo scopo dell'utilizzo di un forno tubolare con argon fluente per l'acciaio per utensili 440C? Garantire l'integrità del materiale.

- Quali fattori considerare nella scelta di un forno tubolare per il laboratorio? Assicura precisione e sicurezza nei tuoi esperimenti

- Qual è il significato dell'uso di un tubo di silice fusa sigillato sottovuoto nella sintesi di Bi2Te3? Garantire purezza e stechiometria

- Quali sono le applicazioni comuni dei forni a tubo nei laboratori? Scopri soluzioni versatili ad alta temperatura

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare ad atmosfera di alta precisione? Padronanza della sinterizzazione di ceramiche sensibili