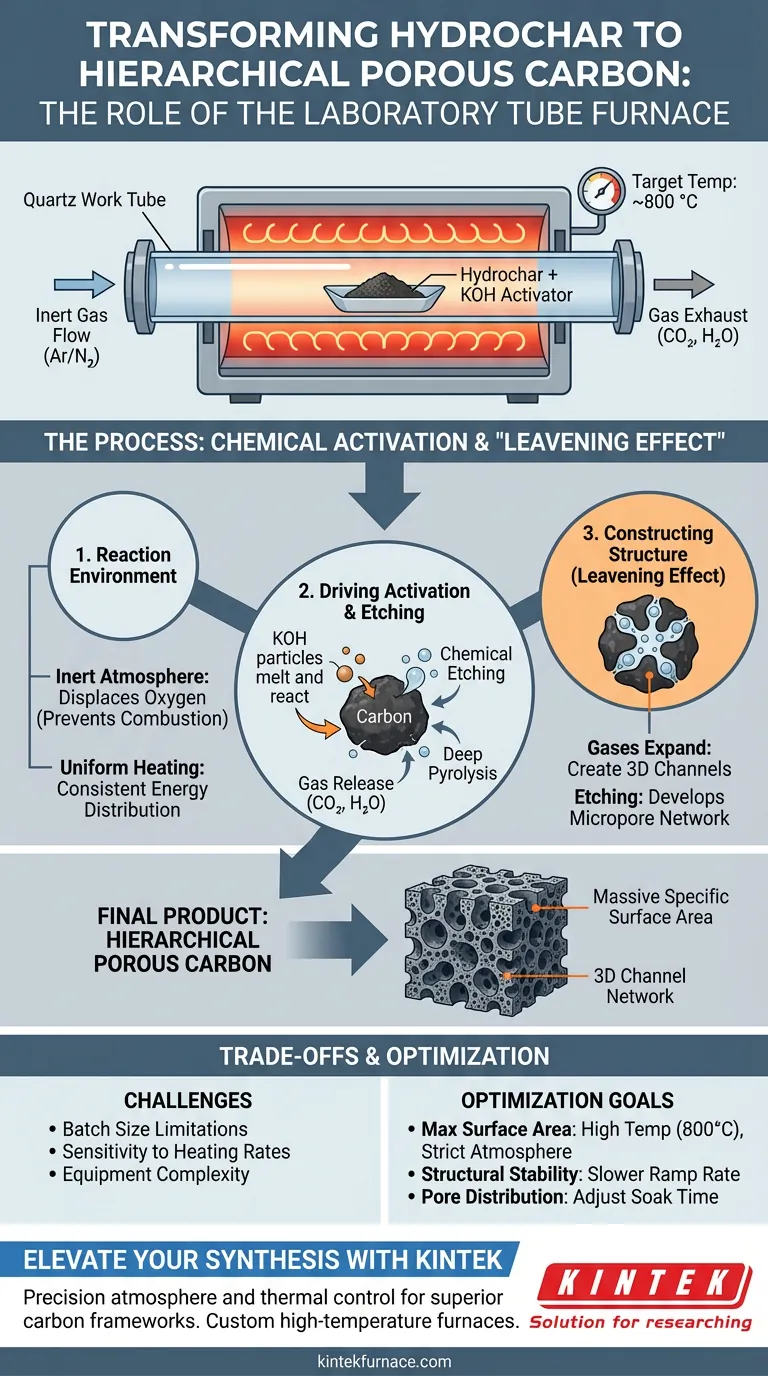

Un forno a tubo da laboratorio facilita la trasformazione dell'idrocarbone in carbonio poroso gerarchico creando un ambiente termico e atmosferico rigorosamente controllato, essenziale per l'incisione chimica. Riscalda l'idrocarbone mescolato con un attivatore, come l'idrossido di potassio (KOH), a temperature elevate (tipicamente 800 °C) sotto un flusso di gas inerte, innescando reazioni che scolpiscono la struttura interna del carbonio.

Il forno a tubo consente un "effetto lievitante" mantenendo una zona priva di ossigeno in cui la decomposizione chimica rilascia gas; questi gas si espandono per costruire una vasta rete di canali 3D e micropori senza bruciare il reticolo di carbonio.

Stabilire l'Ambiente di Reazione

Il Ruolo dell'Atmosfera Inerte

Affinché si formi il carbonio poroso gerarchico, l'ossidazione deve essere prevenuta. Il forno a tubo utilizza un flusso continuo di gas inerte, come argon o azoto, per spostare l'ossigeno all'interno del tubo di lavoro.

Prevenire la Combustione

Senza questo ambiente inerte, le alte temperature richieste per l'attivazione semplicemente farebbero bruciare l'idrocarbone in cenere. Il forno assicura che il materiale subisca decomposizione termochimica piuttosto che combustione.

Profilo di Riscaldamento Uniforme

Gli elementi riscaldanti circondano il tubo cilindrico, fornendo energia termica costante lungo la lunghezza del campione. Questa uniformità è fondamentale per garantire che l'attivatore chimico (KOH) reagisca uniformemente su tutto il campione di idrocarbone.

Guidare l'Attivazione Chimica

Innescare l'Incisione Chimica

Man mano che il forno sale alle temperature target (ad esempio, 800 °C), il KOH si fonde e inizia a reagire chimicamente con l'idrocarbone. Questo processo è noto come incisione chimica, in cui l'attivatore "erode" parti specifiche dello scheletro di carbonio.

Decomposizione Termica

Contemporaneamente, il calore preciso facilita una profonda pirolisi. Questo rimuove i componenti volatili dall'idrocarbone, lasciando un reticolo di carbonio stabile e rigido pronto per essere ristrutturato.

Rilascio dei Gas di Attivazione

La reazione tra il carbonio e il KOH a queste temperature genera gas, in particolare anidride carbonica ($CO_2$) e vapore acqueo ($H_2O$). Il rilascio controllato di questi gas è il motore della formazione dei pori.

Costruire la Struttura Gerarchica

L'Effetto Lievitante

I gas generati durante l'attivazione non possono fuoriuscire istantaneamente; invece, si espandono all'interno del materiale. Questo crea un effetto lievitante, simile a come il lievito fa lievitare il pane.

Formazione di Canali 3D

Mentre questi gas si fanno strada, creano canali gerarchici tridimensionali. Questi macro-canali consentono ai fluidi o agli elettroliti di accedere facilmente alla struttura interna più profonda del materiale.

Sviluppo della Rete di Micropori

All'interno delle pareti di questi canali più grandi, il processo di incisione crea una vasta rete di micropori. Ciò si traduce in un materiale con un'enorme area superficiale specifica e una struttura altamente amorfa.

Comprendere i Compromessi

Limitazioni delle Dimensioni del Lotto

I forni a tubo sono ideali per la ricerca e la sintesi su piccola scala ma sono limitati in volume. La geometria del tubo limita la quantità di idrocarbone che può essere lavorata uniformemente in un'unica corsa.

Sensibilità ai Tassi di Riscaldamento

La qualità del carbonio finale è altamente sensibile alla velocità di rampa di riscaldamento. Se il forno si riscalda troppo velocemente, i gas di "lievitazione" potrebbero rilasciarsi troppo violentemente, collassando la struttura dei pori anziché costruirla.

Complessità dell'Attrezzatura

Ottenere la gerarchia corretta richiede una sincronizzazione precisa del flusso di gas, della rampa di temperatura e dei tempi di mantenimento. Una calibrazione errata del controller del forno può portare a un'attivazione incompleta o a un eccessivo consumo del rendimento del carbonio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a tubo per l'attivazione del carbonio, allinea i tuoi parametri con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è massimizzare l'area superficiale specifica: Dai priorità a temperature di attivazione più elevate (intorno agli 800 °C) e assicurati che l'atmosfera inerte sia rigorosamente mantenuta per consentire un'aggressiva incisione dei micropori.

- Se il tuo obiettivo principale è la stabilità strutturale: Utilizza una velocità di rampa di riscaldamento più lenta per consentire ai gas volatili di fuoriuscire gradualmente, preservando l'integrità delle pareti di carbonio.

- Se il tuo obiettivo principale è la distribuzione della dimensione dei pori: Regola il "tempo di ammollo" (la durata in cui il forno mantiene la temperatura di picco) per controllare la profondità del processo di incisione chimica.

Il successo nella creazione di carbonio poroso gerarchico non si basa solo sul calore elevato, ma sull'orchestrazione precisa dell'atmosfera e del tempo.

Tabella Riassuntiva:

| Caratteristica | Ruolo nell'Attivazione del Carbonio | Impatto sul Materiale |

|---|---|---|

| Atmosfera Inerte | Sposta l'ossigeno usando Argon/Azoto | Previene la combustione; garantisce la decomposizione termochimica |

| Riscaldamento Uniforme | Distribuzione costante dell'energia termica | Garantisce una reazione uniforme del KOH sullo scheletro dell'idrocarbone |

| Controllo della Temperatura | Rampa precisa a ~800 °C | Innesca l'incisione chimica e la pirolisi profonda |

| Gestione dei Gas | Rilascio controllato di CO2 e H2O | Crea un "effetto lievitante" per costruire canali porosi 3D |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione è la differenza tra cenere di carbonio e un framework gerarchico ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati a tubo, sottovuoto, CVD e muffola progettati per darti il controllo totale sull'atmosfera e sui profili termici.

Sia che tu stia ottimizzando reti di micropori o scalando ricerche su piccoli lotti, i nostri forni ad alta temperatura personalizzabili forniscono la stabilità di cui il tuo laboratorio ha bisogno.

Pronto a perfezionare il tuo processo di attivazione? Contatta KINTEK oggi stesso per una soluzione su misura.

Guida Visiva

Riferimenti

- Marija Ercegović, Jugoslav Krstić. Efficient Adsorption of Pollutants from Aqueous Solutions by Hydrochar-Based Hierarchical Porous Carbons. DOI: 10.3390/w16152177

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come funziona un forno tubolare nel processo di pirolisi catalitica per la produzione di biochar? Migliorare la qualità della carbonizzazione

- Quali sono i metodi per trattare i gas di scarico utilizzando un forno a tubi? Neutralizza in sicurezza i pericoli nel tuo laboratorio

- Perché è necessaria un'atmosfera protetta da azoto all'interno di un forno tubolare per il drogaggio del fosforo nei materiali di carbonio?

- Quali sono i vantaggi dell'utilizzo di opzioni di tubi con diametri multipli in un forno a tubi verticale? Aumenta la versatilità e l'efficienza del laboratorio

- Quali condizioni critiche di processo fornisce un forno tubolare per la riduzione dei precursori CuNi? Guida esperta

- Cosa contribuisce all'elevata efficienza di riscaldamento di un forno a tubo ad atmosfera controllata? Sblocca un riscaldamento rapido e stabile per il tuo laboratorio

- Qual è il ruolo del sistema di gestione dei gas in un forno a tubo da 70 mm? Essenziale per un controllo preciso dell'atmosfera

- Come fa un forno a tubo CVD a facilitare la sintesi in situ di polveri composite di CNT/Cu? Ottenere legami materiali superiori