Nella produzione di ceramiche avanzate e vetro, i forni a tubo a vuoto sono utilizzati principalmente per la sinterizzazione e la fusione ad alta temperatura. La loro funzione è creare un ambiente controllato e privo di ossigeno che consenta una stretta unione delle particelle del materiale, migliorando significativamente la densità, la purezza e la resistenza meccanica del prodotto finale.

Il ruolo critico di un forno a vuoto non è solo fornire calore, ma eliminare la contaminazione atmosferica. Questo ambiente controllato è ciò che consente la produzione di ceramiche e vetro ad alta purezza e alta densità con proprietà irraggiungibili mediante cottura atmosferica convenzionale.

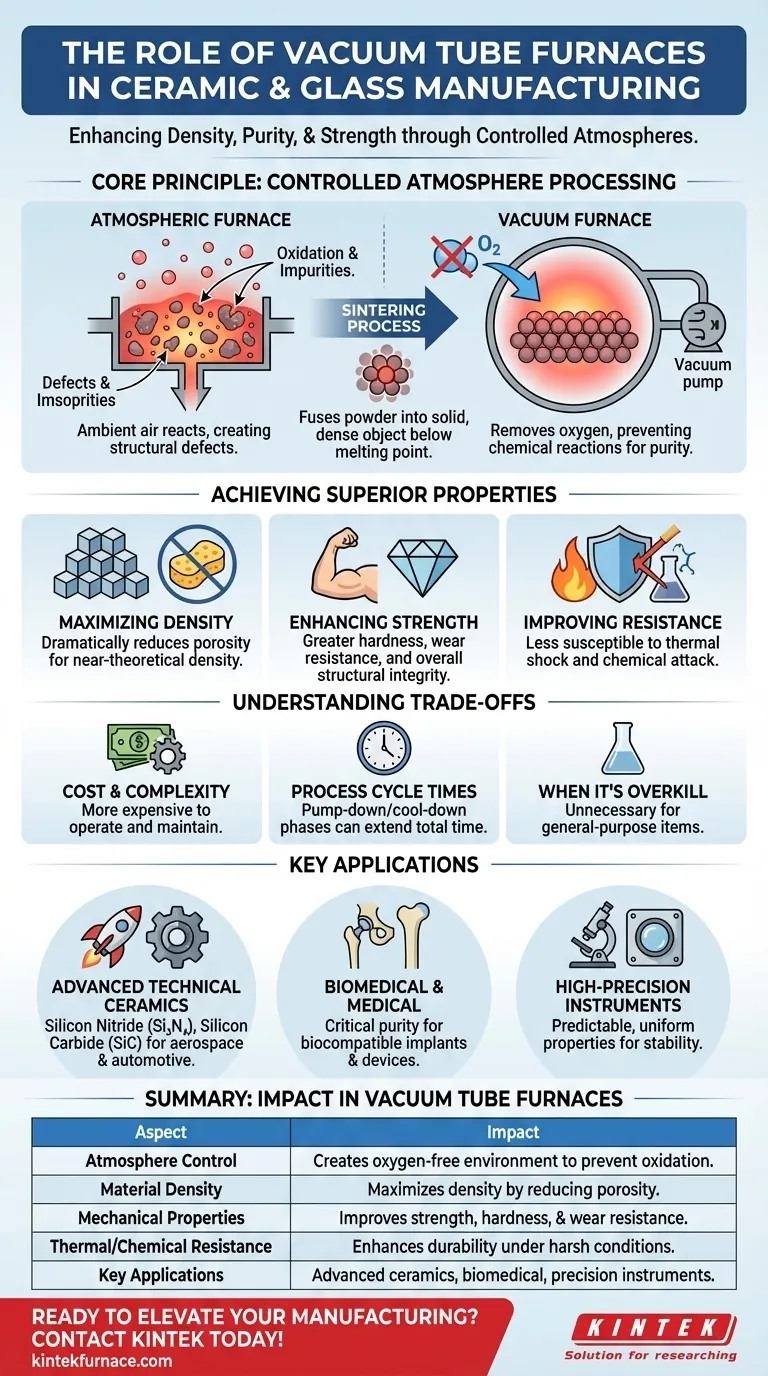

Il Principio Fondamentale: Lavorazione in Atmosfera Controllata

Il vantaggio fondamentale di un forno a vuoto è la sua capacità di rimuovere i gas reattivi — principalmente ossigeno — dalla camera di lavorazione. Questo sblocca un livello di qualità del materiale altrimenti impossibile.

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico che consolida un corpo compattato di polvere in un oggetto solido e denso. Il calore viene applicato al materiale al di sotto del suo punto di fusione, causando la fusione delle singole particelle, riducendo i vuoti e aumentando la densità.

Perché il Vuoto Cambia Tutto

In un forno standard, l'aria ambiente reagisce con il materiale ad alte temperature, un processo noto come ossidazione. Questo introduce impurità e crea difetti strutturali.

Un forno a vuoto rimuove l'aria, prevenendo queste reazioni chimiche indesiderate. Ciò garantisce che la composizione chimica del materiale rimanga pura e che la sua struttura finale sia uniforme e priva di contaminazione atmosferica.

Ottenere Proprietà dei Materiali Superiori

Prevenendo l'ossidazione e rimuovendo i gas intrappolati, la lavorazione sotto vuoto si traduce direttamente in caratteristiche fisiche e meccaniche superiori nel prodotto finale.

Massimizzare la Densità ed Eliminare la Porosità

Durante la sinterizzazione, un vuoto aiuta a estrarre i gas residui da tra le particelle del materiale. Questo processo riduce drasticamente la porosità (la presenza di minuscoli vuoti) e consente al materiale di raggiungere una densità prossima a quella teorica.

Un materiale più denso è intrinsecamente più resistente e durevole.

Migliorare la Resistenza Meccanica e la Durezza

La riduzione della porosità e l'eliminazione delle impurità si traducono in una ceramica o un vetro con proprietà meccaniche notevolmente migliorate. Ciò include maggiore durezza, resistenza all'usura e resistenza strutturale complessiva.

Queste caratteristiche sono fondamentali per i componenti utilizzati in ambienti ad alto stress o estremi, come parti aerospaziali o utensili da taglio industriali.

Migliorare la Resistenza Termica e Chimica

Una struttura densa e non porosa è meno suscettibile agli shock termici e agli attacchi chimici. Con meno percorsi per la penetrazione del calore o delle sostanze chimiche, l'integrità del materiale viene mantenuta anche in condizioni operative difficili.

Comprendere i Compromessi

Sebbene offrano una qualità senza pari, i forni a vuoto non sono la soluzione per ogni applicazione. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo e Complessità

I sistemi a vuoto sono più costosi da acquistare, utilizzare e mantenere rispetto ai forni atmosferici standard. Richiedono pompe, guarnizioni e sistemi di controllo specializzati che ne aumentano la complessità.

Tempi del Ciclo di Processo

Ottenere un alto vuoto e quindi eseguire un ciclo controllato di riscaldamento e raffreddamento può richiedere tempo. Le fasi di pompaggio e raffreddamento spesso rendono il tempo totale del processo più lungo rispetto alla cottura convenzionale.

Quando è Eccessivo

Per molte ceramiche per uso generale o articoli in vetro decorativi, il livello di purezza e densità fornito da un forno a vuoto è superfluo. Un forno atmosferico standard è spesso più che sufficiente e molto più economico per queste applicazioni.

Applicazioni Chiave Guidate dalla Lavorazione Sotto Vuoto

Le capacità uniche dei forni a vuoto li rendono essenziali per la produzione dei materiali più esigenti.

Ceramiche Tecniche Avanzate

Materiali come nitruro di silicio (Si₃N₄) e carburo di silicio (SiC) sono lavorati in forni a vuoto. La loro eccezionale resistenza e resistenza termica li rendono vitali per i componenti aerospaziali, automobilistici e di difesa.

Dispositivi Biomedici e Medici

L'intrinseca purezza delle ceramiche sinterizzate sottovuoto è fondamentale per impianti e dispositivi medici. Il processo garantisce la biocompatibilità ed elimina i contaminanti che potrebbero causare reazioni avverse nel corpo umano.

Strumenti di Alta Precisione

I componenti per strumenti scientifici e industriali di alta precisione richiedono materiali con proprietà prevedibili, uniformi ed estrema stabilità. La lavorazione sotto vuoto fornisce il controllo necessario per soddisfare questi rigorosi standard di qualità.

Prendere la Decisione Giusta per il Tuo Obiettivo

La selezione della tecnologia di lavorazione termica corretta dipende interamente dalle prestazioni richieste e dai vincoli di costo del tuo prodotto finale.

- Se il tuo obiettivo principale è la massima prestazione e purezza per applicazioni critiche: Un forno a vuoto è essenziale per ottenere la densità, la resistenza e l'inerzia chimica richieste.

- Se il tuo obiettivo principale è la produzione economica di materiali per uso generale: Un forno atmosferico convenzionale è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: Il controllo preciso dell'atmosfera e della temperatura in un forno a vuoto lo rende uno strumento inestimabile per l'innovazione.

In definitiva, scegliere il forno giusto significa far corrispondere le capacità del processo allo scopo previsto del materiale.

Tabella Riassuntiva:

| Aspetto | Impatto nei Forni a Tubo a Vuoto |

|---|---|

| Controllo dell'Atmosfera | Crea un ambiente privo di ossigeno per prevenire ossidazione e contaminazione |

| Densità del Materiale | Massimizza la densità riducendo la porosità tramite rimozione di gas |

| Proprietà Meccaniche | Migliora la resistenza, la durezza e la resistenza all'usura |

| Resistenza Termica/Chimica | Migliora la durabilità in condizioni difficili |

| Applicazioni Chiave | Utilizzato in ceramiche avanzate, dispositivi biomedici e strumenti di precisione |

Pronto a elevare la tua produzione di ceramica e vetro con soluzioni avanzate ad alta temperatura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire ai diversi laboratori tecnologie per forni all'avanguardia. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, a vuoto e atmosferici, e sistemi CVD/PECVD — è supportata da forti capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Ottieni purezza, densità e prestazioni superiori nei tuoi materiali: contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione