I principali metodi di riscaldamento per i forni a tubi divisi sono la resistenza elettrica e, in alcuni casi, la fiamma a gas. La resistenza elettrica è il metodo più diffuso, che utilizza diversi materiali per gli elementi riscaldanti come filo resistivo standard, Carburo di Silicio (SiC) o Disiliciuro di Molibdeno (MoSi2) a seconda della temperatura operativa richiesta.

Sebbene esistano diverse tecnologie di riscaldamento, il riscaldamento a resistenza elettrica è lo standard dominante per i forni a tubi divisi grazie alla sua ineguagliabile precisione e controllo della temperatura. La decisione critica non riguarda solo il metodo, ma lo specifico elemento riscaldante e l'isolamento del forno, poiché questa combinazione determina in ultima analisi le prestazioni, l'efficienza e l'idoneità per la vostra applicazione.

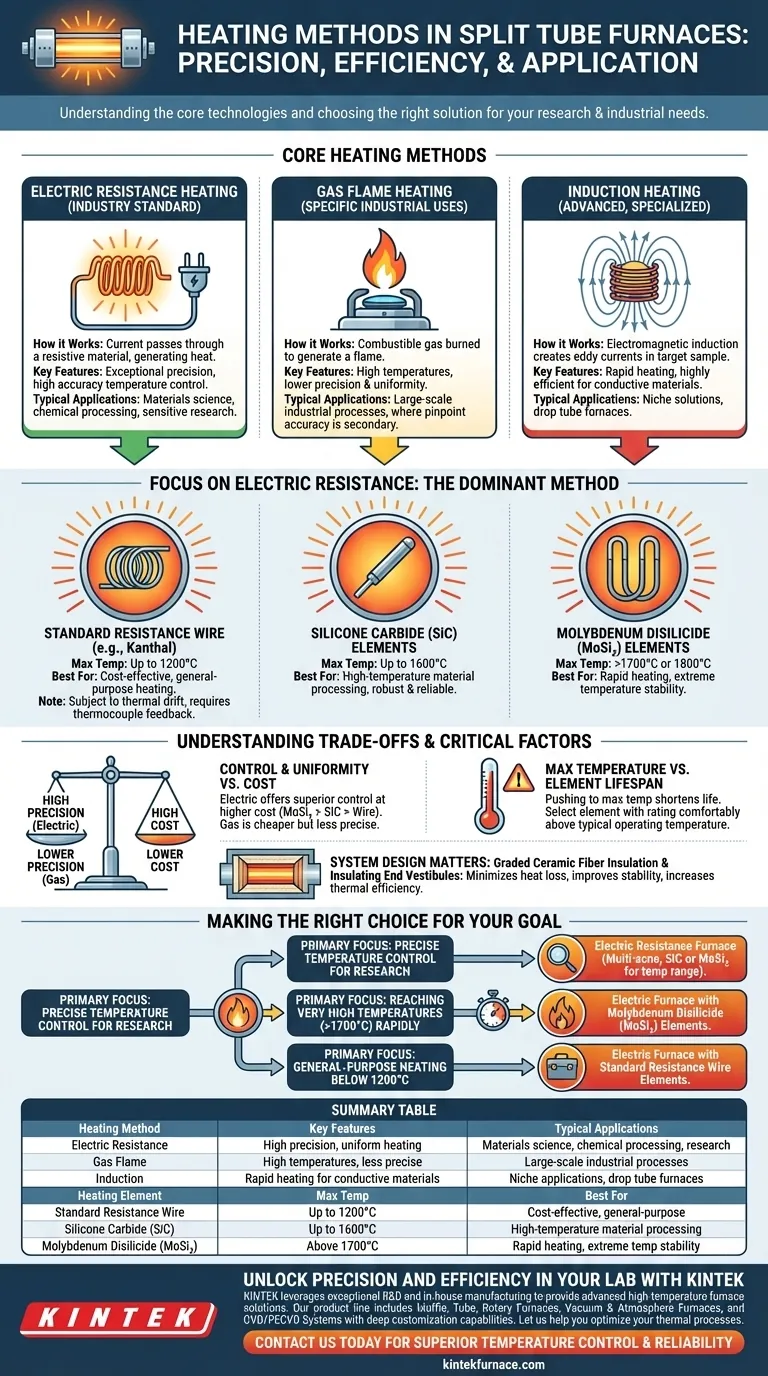

Comprendere i Metodi di Riscaldamento Principali

L'efficacia di un forno a tubi divisi è definita da come genera e contiene il calore. La scelta del metodo di riscaldamento è la decisione fondamentale che influisce su ogni aspetto del suo funzionamento.

Riscaldamento a Resistenza Elettrica: Lo Standard Industriale

Il riscaldamento a resistenza elettrica funziona facendo passare una corrente elettrica attraverso un materiale che resiste al flusso di elettricità, generando calore. Questo è il metodo più comune utilizzato nei moderni forni a tubi divisi.

La sua popolarità deriva dalla sua eccezionale precisione. La temperatura può essere controllata con notevole accuratezza modulando la potenza elettrica, il che è essenziale per la scienza dei materiali, la lavorazione chimica e altre applicazioni di ricerca sensibili.

Riscaldamento a Fiamma a Gas: Per Specifici Usi Industriali

In questo metodo, un gas combustibile viene bruciato per generare una fiamma che riscalda direttamente o indirettamente il tubo del forno. Questo approccio è meno comune per i forni a tubi divisi, specialmente in ambienti di laboratorio.

Sebbene sia in grado di produrre alte temperature, il riscaldamento a fiamma a gas offre una precisione e uniformità di temperatura molto inferiori rispetto alla resistenza elettrica. A volte viene considerato per processi industriali specifici e su larga scala in cui la precisione millimetrica non è la preoccupazione principale.

Riscaldamento a Induzione: Un'Alternativa Avanzata e Specializzata

Il riscaldamento a induzione utilizza l'induzione elettromagnetica per creare correnti parassite all'interno del materiale nel forno, generando calore direttamente nel campione target. Questo metodo si trova tipicamente in forni specializzati, come alcuni progetti di forni a caduta.

È altamente efficiente per riscaldare materiali conduttivi molto rapidamente. Tuttavia, la sua complessità e la sua natura specifica per i materiali lo rendono una soluzione di nicchia piuttosto che un metodo generico per i forni a tubi divisi standard.

Scegliere il Giusto Elemento Riscaldante Elettrico

Per la stragrande maggioranza degli utenti, la decisione chiave risiede nella selezione del corretto elemento riscaldante elettrico per le proprie esigenze di temperatura.

Filo Resistivo Standard (es. Kanthal)

Questi elementi sono utilizzati per applicazioni a temperature basse o moderate, tipicamente fino a circa 1200°C. Sono economici e affidabili per molte attività di riscaldamento generiche.

Tuttavia, possono essere soggetti a deriva termica, dove la loro resistenza cambia nel tempo, influenzando la precisione della temperatura. Questo viene efficacemente gestito utilizzando un circuito di feedback con termocoppia per garantire che il controllore eroghi la potenza corretta per la temperatura target.

Elementi in Carburo di Silicio (SiC)

Quando le temperature di applicazione superano i limiti degli elementi a filo, il SiC diventa lo standard. Questi robusti elementi sono costruiti per lavori ad alta temperatura, operando spesso in modo affidabile per periodi prolungati fino a 1600°C. Sono un cavallo di battaglia in molte applicazioni di lavorazione di materiali ad alta temperatura.

Elementi in Disiliciuro di Molibdeno (MoSi₂)

Per le esigenze di temperatura più elevate, spesso superiori a 1700°C o anche 1800°C, gli elementi in MoSi₂ sono la scelta superiore. Sono noti per la loro capacità di riscaldarsi molto rapidamente e mantenere la stabilità a temperature estreme.

Comprendere i Compromessi

La selezione di un sistema di riscaldamento implica il bilanciamento di prestazioni, costi e complessità operativa. Valutare oggettivamente questi fattori è cruciale per fare un buon investimento.

Controllo e Uniformità vs. Costo

I forni a resistenza elettrica offrono un controllo e un'uniformità della temperatura superiori, specialmente in configurazioni multi-zona. Questa precisione comporta un costo iniziale più elevato rispetto ai sistemi a gas più semplici. All'interno dei forni elettrici, gli elementi MoSi₂ ad alte prestazioni sono significativamente più costosi degli elementi SiC o a filo.

Temperatura Massima vs. Durata dell'Elemento

Spingere qualsiasi elemento riscaldante alla sua temperatura massima nominale ridurrà drasticamente la sua vita operativa. Per la longevità e l'affidabilità, è buona pratica selezionare un elemento la cui valutazione massima sia comodamente superiore alla temperatura operativa tipica.

Il Design del Sistema è Importante Quanto l'Elemento

L'elemento riscaldante è solo una parte dell'equazione. Un design del forno di alta qualità, che incorpora strati graduati di isolamento in fibra ceramica e vestiboli terminali isolanti, è fondamentale. Questo design minimizza la dispersione di calore, migliora la stabilità della temperatura e aumenta l'efficienza termica complessiva, incidendo direttamente sui costi operativi e sulle prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico dovrebbe guidare la selezione del sistema di riscaldamento.

- Se il tuo obiettivo principale è il controllo preciso della temperatura per la ricerca: Scegli un forno a resistenza elettrica, specificando il controllo multi-zona per l'uniformità e l'elemento giusto (SiC o MoSi₂) per il tuo intervallo di temperatura.

- Se il tuo obiettivo principale è raggiungere temperature molto elevate (>1700°C) rapidamente: Un forno elettrico dotato di elementi in Disiliciuro di Molibdeno (MoSi₂) è la scelta definitiva.

- Se il tuo obiettivo principale è il riscaldamento generico al di sotto di 1200°C: Un forno elettrico con elementi a filo resistivo standard offre il miglior equilibrio tra prestazioni e costi.

Comprendere questi principi di riscaldamento ti assicura di selezionare un forno che non sia solo uno strumento, ma una soluzione precisa alla tua specifica sfida di processo termico.

Tabella Riepilogativa:

| Metodo di Riscaldamento | Caratteristiche Chiave | Applicazioni Tipiche |

|---|---|---|

| Resistenza Elettrica | Alta precisione, riscaldamento uniforme, controllo della temperatura | Scienza dei materiali, processi chimici, laboratori di ricerca |

| Fiamma a Gas | Alte temperature, meno preciso, costo inferiore | Processi industriali su larga scala |

| Induzione | Riscaldamento rapido per materiali conduttivi, specializzato | Applicazioni di nicchia, forni a caduta |

| Elemento Riscaldante | Temperatura Max | Ideale Per |

| Filo Resistivo Standard | Fino a 1200°C | Economico, riscaldamento generico |

| Carburo di Silicio (SiC) | Fino a 1600°C | Lavorazione di materiali ad alta temperatura |

| Disiliciuro di Molibdeno (MoSi2) | Oltre 1700°C | Riscaldamento rapido, stabilità a temperature estreme |

Sblocca Precisione ed Efficienza nel Tuo Laboratorio con KINTEK

Hai difficoltà a scegliere il metodo di riscaldamento giusto per il tuo forno a tubi divisi? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici.

Che tu sia nel campo della scienza dei materiali, della lavorazione chimica o delle applicazioni industriali, ti aiutiamo a raggiungere un controllo della temperatura, un'efficienza e un'affidabilità superiori. Non lasciare che le sfide di riscaldamento ti frenino—contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare i tuoi processi termici e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza