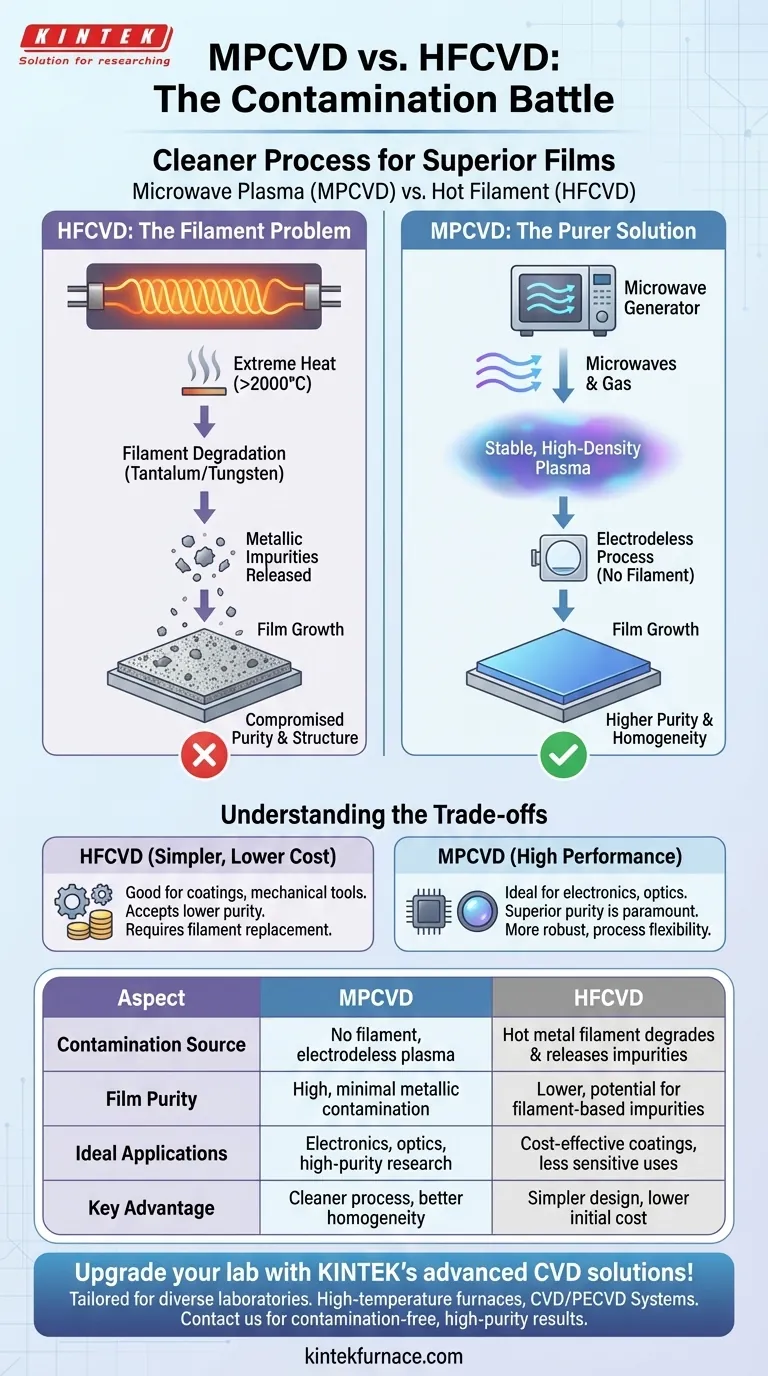

In un confronto diretto, la MPCVD è un processo intrinsecamente più pulito rispetto alla HFCVD. La differenza fondamentale risiede nel modo in cui ciascun metodo genera l'energia necessaria per la deposizione chimica da vapore. La MPCVD utilizza microonde per creare un plasma, evitando completamente la principale fonte di contaminazione nella HFCVD: un filamento metallico caldo che si degrada nel tempo.

Il problema principale è semplice: la CVD a Filamento Caldo (HFCVD) introduce un potenziale contaminante—il filamento stesso—nella camera di crescita. La CVD a Plasma a Microonde (MPCVD) elimina completamente questa variabile, con conseguente ambiente di deposizione fondamentalmente più puro e film di qualità superiore.

La Fonte di Contaminazione nella HFCVD

La caratteristica distintiva della CVD a Filamento Caldo è anche la sua più grande debolezza per quanto riguarda la contaminazione. Il processo si basa su un filo fisico riscaldato a temperature estreme per scomporre i gas precursori.

Il Ruolo del Filamento Caldo

I sistemi HFCVD utilizzano un filamento, tipicamente realizzato in tantalo o tungsteno, riscaldato a oltre 2000°C. Questo calore intenso fornisce l'energia per dissociare i gas reagenti (come metano e idrogeno) e creare le specie reattive necessarie per la crescita del film.

Come Avviene il Degrado del Filamento

Nel tempo, questi fili caldi sono esposti a un ambiente aggressivo di gas reattivi. Ciò provoca il degrado, l'evaporazione e la carburazione del materiale del filamento, portandolo lentamente alla decomposizione.

L'Impatto delle Impurità Metalliche

Man mano che il filamento si degrada, atomi di tantalio o tungsteno vengono rilasciati nella camera. Questi atomi metallici possono quindi incorporarsi nel film in crescita—ad esempio, un film di diamante—come impurità indesiderate. Questa contaminazione compromette la purezza e l'integrità strutturale del film.

Come la MPCVD Raggiunge una Purezza Superiore

La MPCVD aggira il problema del filamento utilizzando una fonte di energia diversa. Questo approccio "senza elettrodi" è centrale per la sua capacità di produrre materiali eccezionalmente puri.

Il Metodo al Plasma Senza Elettrodi

La MPCVD utilizza microonde per energizzare il gas all'interno della camera, creando un plasma stabile e ad alta densità. Poiché non vi è alcun elettrodo o filamento interno, non c'è alcun componente all'interno della zona di reazione che possa degradarsi e contaminare il film.

Maggiore Controllo del Processo e Omogeneità

Il plasma generato dalla MPCVD fornisce un'alta densità di specie reattive in modo più controllato e uniforme. Ciò porta a una migliore omogeneità su tutta l'area di deposizione, garantendo una qualità del film costante su grandi superfici.

Flessibilità con i Gas Reattivi

L'assenza di un filamento sensibile rende la MPCVD più robusta. I filamenti nella HFCVD possono essere altamente sensibili a determinati gas, limitando i tipi di precursori che è possibile utilizzare e influenzando la durata del filamento. La MPCVD consente una gamma più ampia di gas di processo, consentendo applicazioni più versatili.

Comprendere i Compromessi

Sebbene la MPCVD offra una purezza superiore, la scelta di un metodo CVD non è sempre semplice. La decisione spesso comporta il bilanciamento dei requisiti di prestazione con i vincoli pratici.

Perché la Purezza Influisce Direttamente sulla Qualità del Film

Per applicazioni ad alte prestazioni, come l'elettronica o l'ottica, la purezza del materiale è fondamentale. La contaminazione metallica derivante dalla HFCVD può influire negativamente sulle proprietà termiche, ottiche o elettroniche del diamante. La capacità della MPCVD di produrre film di purezza superiore la rende il metodo preferito per questi settori esigenti.

Il Fattore Costo e Complessità

In generale, i sistemi HFCVD sono più semplici nella progettazione e meno costosi da costruire e operare rispetto ai sistemi MPCVD. Il costo ricorrente nella HFCVD deriva dalla sostituzione dei filamenti degradati, il che può anche comportare tempi di inattività del processo.

Quando la HFCVD Potrebbe Essere Sufficiente

Per applicazioni in cui la purezza assoluta non è il motore principale, la HFCVD può essere una soluzione perfettamente valida ed economicamente vantaggiosa. Ciò include rivestimenti per utensili meccanici o altre aree in cui impurità minori non influiscono significativamente sulle prestazioni.

Prendere la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti specifici di qualità e prestazione del tuo progetto.

- Se il tuo obiettivo principale è la massima purezza e prestazione: Scegli la MPCVD. La sua natura senza elettrodi garantisce un processo più pulito e un film di qualità superiore, essenziale per l'elettronica, l'ottica e i materiali di grado di ricerca.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per applicazioni meno sensibili: La HFCVD può essere una scelta adatta. Preparati a gestire il degrado del filamento e ad accettare un livello inferiore di purezza del film.

In definitiva, comprendere il rischio intrinseco di contaminazione nella HFCVD ti permette di selezionare il processo che meglio si allinea ai tuoi obiettivi tecnici e di budget.

Tabella Riassuntiva:

| Aspetto | MPCVD | HFCVD |

|---|---|---|

| Fonte di Contaminazione | Nessun filamento, plasma senza elettrodi | Il filamento metallico caldo si degrada e rilascia impurità |

| Purezza del Film | Alta, minima contaminazione metallica | Inferiore, potenziale di impurità basate sul filamento |

| Applicazioni Ideali | Elettronica, ottica, ricerca ad alta purezza | Rivestimenti economici, usi meno sensibili |

| Vantaggio Chiave | Processo più pulito, migliore omogeneità | Design più semplice, costo iniziale inferiore |

Aggiorna il tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo forni ad alta temperatura come sistemi CVD/PECVD su misura per diversi laboratori. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo risultati privi di contaminazione e ad alta purezza per applicazioni nell'elettronica, nell'ottica e oltre. Contattaci oggi per discutere come la nostra MPCVD e altre tecnologie per forni possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza