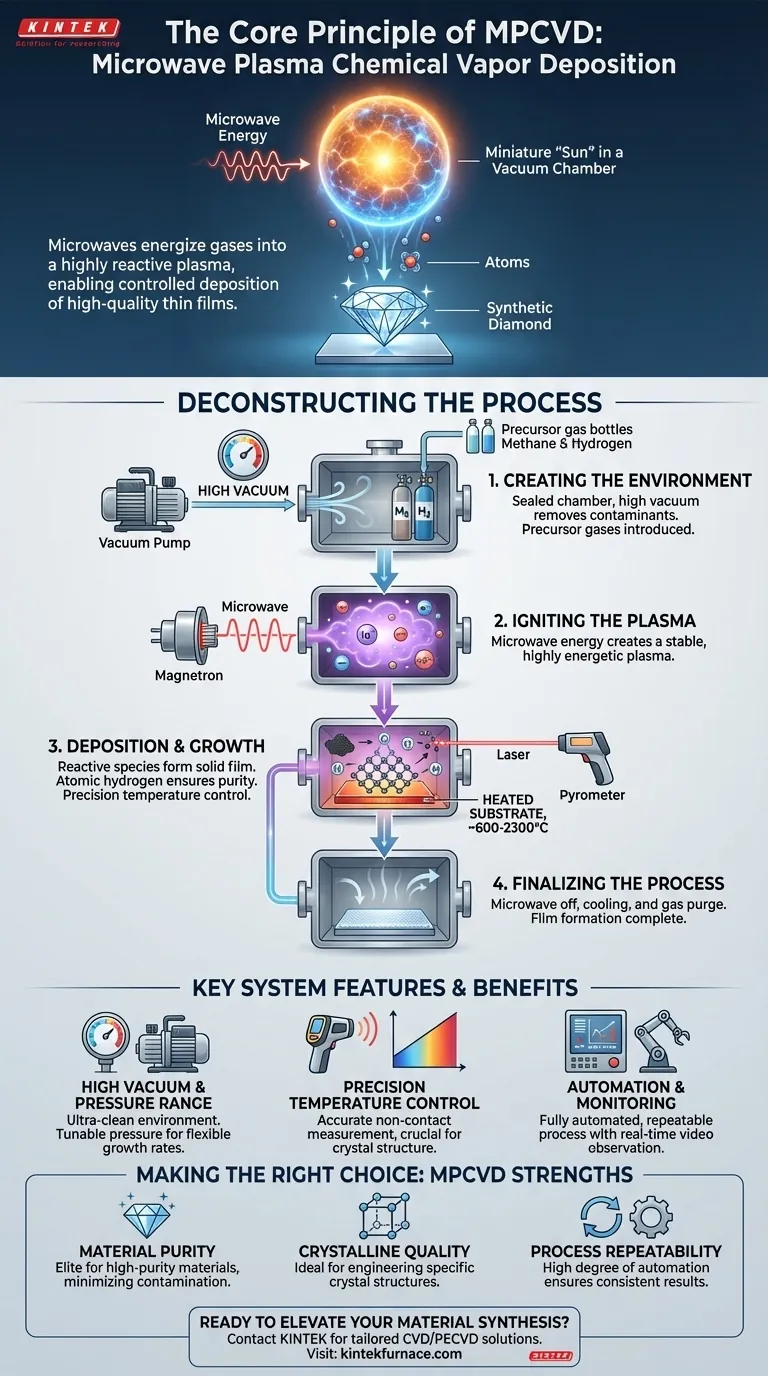

Nella sua essenza, il principio fondamentale di un sistema di deposizione chimica da vapore al plasma a microonde (MPCVD) consiste nell'utilizzare l'energia delle microonde per eccitare i gas precursori in uno stato di plasma. Questo plasma altamente reattivo consente quindi la deposizione controllata di un film sottile solido, come il diamante sintetico, su un substrato.

Il sistema crea essenzialmente un "sole" altamente controllato e in miniatura all'interno di una camera a vuoto. Le microonde eccitano gas specifici in un plasma, che poi si scompone e deposita atomi su una superficie per far crescere materiali eccezionalmente puri e di alta qualità come film di diamante e nanotubi.

Scomposizione del processo MPCVD

Per comprendere veramente il principio, è meglio scomporlo nelle distinte fasi operative. L'intero processo è una sequenza attentamente coreografata all'interno di un ambiente altamente controllato.

Fase 1: Creazione dell'ambiente (Vuoto e precursori)

Innanzitutto, la camera di reazione, tipicamente realizzata in metallo per ridurre al minimo la contaminazione, viene sigillata e portata a un alto vuoto. Questa fase è fondamentale perché rimuove i gas atmosferici come ossigeno e azoto, che altrimenti interferirebbero con le reazioni chimiche e contaminerebbero il film finale.

Una volta stabilito il vuoto, una miscela precisa di gas precursori viene introdotta nella camera. Per la crescita del diamante, questa miscela è tipicamente composta da metano (la fonte di carbonio) e idrogeno.

Fase 2: Accensione del plasma (Energia a microonde)

Le microonde vengono quindi dirette nella camera. Questa energia focalizzata viene assorbita dalle molecole di gas, strappando elettroni dai loro atomi e creando un gas ionizzato e incandescente noto come plasma.

Questo plasma è una "zuppa" altamente energetica di ioni, elettroni e specie neutre reattive (come idrogeno atomico e radicali di carbonio). Mantenere un plasma stabile è essenziale per garantire che il film cresca uniformemente su tutto il substrato.

Fase 3: Deposizione e crescita (Formazione del film)

Il substrato, posizionato all'interno del plasma, viene riscaldato a una temperatura molto specifica e elevata. Le specie reattive create nel plasma viaggiano verso la superficie del substrato e vi si "attaccano", formando uno strato solido.

Per la crescita del diamante, l'alta concentrazione di idrogeno atomico nel plasma svolge un duplice ruolo: incide selettivamente qualsiasi carbonio non diamantino (come la grafite) che si forma, assicurando la crescita di un film di diamante puro. Il controllo preciso della temperatura, spesso misurata con un pirometro senza contatto, è fondamentale per ottenere la struttura cristallina desiderata.

Fase 4: Finalizzazione del processo (Raffreddamento e spurgo)

Dopo aver raggiunto lo spessore del film desiderato, l'alimentazione a microonde viene interrotta, estinguendo il plasma. Il sistema viene quindi raffreddato con cura e tutti i gas precursori non reagiti vengono spurgati dalla camera, lasciando dietro di sé il film appena formato sul substrato.

Comprendere le caratteristiche chiave del sistema

L'efficacia di un sistema MPCVD deriva da diverse caratteristiche di progettazione chiave che consentono un controllo preciso sul processo di crescita.

Alto vuoto e ampio intervallo di pressione

Un alto vuoto garantisce un ambiente iniziale ultra-pulito. La capacità di operare su un ampio intervallo di pressione (ad esempio, 6-500 Torr) offre agli operatori la flessibilità di ottimizzare il processo, spesso scambiando una maggiore velocità di crescita a pressioni più elevate con proprietà del film diverse.

Misurazione precisa della temperatura

Le proprietà del materiale dipendono in modo critico dalla temperatura. Un sistema MPCVD utilizza strumenti come un pirometro a due onde per misurare accuratamente la temperatura (da 600-2300°C) senza toccare fisicamente il campione. Questo controllo consente la crescita di materiali specifici, dal diamante nanocristallino al diamante monocristallino.

Automazione e monitoraggio

I sistemi moderni sono tipicamente completamente automatizzati per garantire che i parametri di processo (pressione, temperatura, flusso di gas, potenza a microonde) siano controllati e ripetibili perfettamente. Il monitoraggio video all'interno della camera consente inoltre ai tecnici di osservare il plasma e la crescita del campione in tempo reale.

Fare la scelta giusta per il tuo obiettivo

Comprendere il principio dell'MPCVD ti aiuta a riconoscere dove risiedono i suoi punti di forza. La tecnologia non riguarda solo la creazione di un film; riguarda la creazione di un film specifico e ad alte prestazioni.

- Se la tua attenzione principale è la purezza del materiale: l'MPCVD è una scelta d'élite per la crescita di materiali come il diamante sintetico perché il vuoto e la progettazione della camera metallica riducono drasticamente la contaminazione.

- Se la tua attenzione principale è la qualità cristallina: il controllo preciso e indipendente su plasma, temperatura e pressione rende l'MPCVD ideale per ingegnerizzare strutture cristalline specifiche, dal diamante monocristallino ai nanotubi di carbonio.

- Se la tua attenzione principale è la ripetibilità del processo: l'alto grado di automazione nei sistemi MPCVD garantisce che le ricette complesse possano essere eseguite identiche di volta in volta, il che è fondamentale sia per la ricerca che per la produzione.

In definitiva, il processo MPCVD consente a ingegneri e scienziati di costruire materiali atomo per atomo in un ambiente altamente controllato e puro.

Tabella riassuntiva:

| Fase | Processo | Elementi chiave |

|---|---|---|

| 1 | Configurazione dell'ambiente | Alto vuoto, gas precursori (es. metano, idrogeno) |

| 2 | Accensione del plasma | Energia a microonde, formazione di plasma stabile |

| 3 | Deposizione e crescita | Riscaldamento del substrato, specie reattive, controllo della temperatura |

| 4 | Finalizzazione del processo | Raffreddamento, spurgo dei gas |

Pronto a elevare la tua sintesi di materiali con la tecnologia MPCVD avanzata? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura personalizzate. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza può aiutarti a ottenere una deposizione di film superiore e una ripetibilità del processo!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante