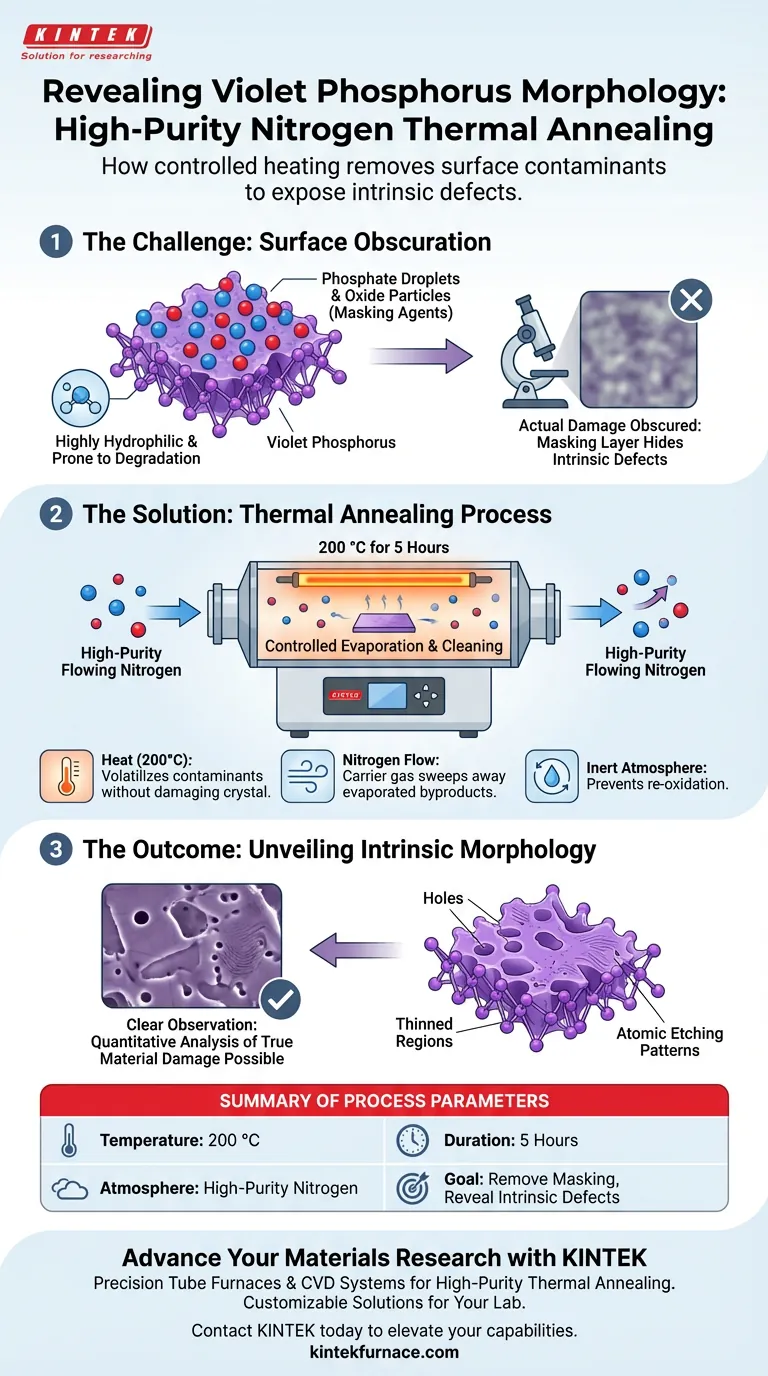

La ricottura termica ad azoto ad alta purezza facilita l'osservazione pulendo efficacemente la superficie del materiale dai sottoprodotti di degradazione che altrimenti oscurerebbero i dettagli strutturali. Riscaldando il campione a 200 °C per 5 ore in un flusso di azoto, le goccioline di fosfato adsorbite e le particelle di ossido vengono evaporate, rivelando i cambiamenti morfologici sottostanti causati dall'incisione atomica.

Concetto chiave Il fosforo viola è naturalmente idrofilo e incline alla contaminazione superficiale durante il degrado, il che maschera i veri danni strutturali. La ricottura termica agisce come un meccanismo di "reset", rimuovendo questi artefatti superficiali per consentire l'analisi diretta e quantitativa di difetti intrinseci come buchi e regioni assottigliate.

La sfida dell'oscuramento superficiale

L'impatto dell'idrofilicità

Il fosforo viola è un materiale altamente idrofilo. Questa proprietà lo rende suscettibile all'interazione con l'umidità ambientale, accelerando i processi di degradazione che alterano la chimica superficiale.

Formazione di agenti mascheranti

Durante la fotodegradazione, il materiale produce goccioline di fosfato adsorbite e particelle di ossido. Questi sottoprodotti si accumulano all'esterno, creando uno strato che "maschera" efficacemente la superficie.

Il problema della visibilità

Questo accumulo rende inefficaci le tecniche di imaging standard per l'analisi dell'integrità strutturale. Le goccioline e gli ossidi nascondono le reali modifiche fisiche che avvengono sul reticolo atomico, rendendo impossibile distinguere tra detriti superficiali e danni effettivi al materiale.

Il meccanismo della ricottura termica

Evaporazione controllata

Il protocollo specifico di ricottura a 200 °C per 5 ore è ottimizzato per colpire questi adsorbenti. A questa temperatura, le goccioline di fosfato e le particelle di ossido sono sufficientemente volatili da evaporare dalla superficie senza distruggere il fosforo viola cristallino sottostante.

Il ruolo dell'azoto fluente

L'uso di azoto fluente ad alta purezza è fondamentale per questo processo. Agisce come gas di trasporto per spazzare via i contaminanti evaporati.

Prevenzione della ri-ossidazione

Fondamentalmente, l'azoto crea un ambiente inerte. Il riscaldamento del campione all'aria causerebbe probabilmente una rapida ossidazione e distruzione del materiale; l'atmosfera di azoto assicura che il processo rimanga un passaggio di pulizia piuttosto che distruttivo.

Svelare la morfologia intrinseca

Rivelare l'incisione atomica

Una volta rimossi gli adsorbenti superficiali, la morfologia intrinseca diventa visibile. I ricercatori possono osservare chiaramente caratteristiche precedentemente nascoste, come buchi distinti e regioni assottigliate sulla superficie del cristallo.

Abilitare l'analisi quantitativa

Con lo strato mascherante rimosso, l'osservazione passa da speculativa a quantitativa. La chiarezza fornita dalla superficie pulita consente una misurazione precisa del degrado, confermando che il danno è guidato dall'incisione atomica piuttosto che da un semplice sporco superficiale.

Considerazioni critiche e compromessi

Aderenza ai parametri di temperatura

Il successo di questa tecnica dipende dal controllo preciso della temperatura. Deviazioni significative da 200 °C comportano rischi: temperature più basse potrebbero non riuscire a far evaporare gli ossidi, mentre temperature più elevate potrebbero potenzialmente degradare la struttura cristallina del fosforo viola stesso.

La necessità di purezza

L'aspetto "ad alta purezza" dell'azoto non è un suggerimento; è un requisito. Qualsiasi impurità nel flusso di gas, in particolare ossigeno o umidità, potrebbe reagire con il campione riscaldato, esacerbando il problema di ossidazione che si sta cercando di risolvere.

Fare la scelta giusta per il tuo obiettivo

Per caratterizzare efficacemente il fosforo viola, devi allineare il tuo metodo di preparazione con i tuoi obiettivi analitici.

- Se il tuo obiettivo principale è visualizzare difetti intrinseci: Assicurati che il tuo protocollo di ricottura aderisca rigorosamente al benchmark di 200 °C / 5 ore per garantire la completa rimozione delle goccioline di fosfato mascheranti.

- Se il tuo obiettivo principale è studiare i tassi di degrado: Utilizza questo metodo di pulizia a intervalli prestabiliti per differenziare tra l'accumulo di sottoprodotti superficiali e la perdita effettiva di materiale tramite incisione atomica.

Rimuovendo sistematicamente il rumore superficiale, trasformi dati ambigui in informazioni utili sulla stabilità del materiale.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo nel processo |

|---|---|---|

| Temperatura | 200 °C | Volatilizza goccioline di fosfato e ossidi senza danneggiare il cristallo |

| Durata | 5 Ore | Garantisce la completa evaporazione degli agenti mascheranti superficiali |

| Atmosfera | Azoto ad alta purezza | Previene l'ossidazione e agisce come gas di trasporto per i contaminanti |

| Materiale target | Fosforo viola | Rivela la morfologia intrinseca e i pattern di incisione atomica |

Avanza la tua ricerca sui materiali con KINTEK

L'analisi morfologica precisa di materiali sensibili come il fosforo viola richiede un controllo assoluto su temperatura e atmosfera. KINTEK fornisce forni tubolari e sistemi CVD leader del settore, progettati per la ricottura termica ad alta purezza e applicazioni di laboratorio specializzate.

Supportati da R&S esperti e produzione di precisione, i nostri sistemi sono completamente personalizzabili per soddisfare i tuoi parametri di ricerca unici. Sia che tu abbia bisogno di eliminare l'oscuramento superficiale o di studiare i difetti intrinseci del materiale, le nostre soluzioni ad alta temperatura offrono la stabilità e la purezza su cui si basano i tuoi risultati.

Pronto ad elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Xiangzhe Zhang, Shiqiao Qin. Photodegradation and van der Waals Passivation of Violet Phosphorus. DOI: 10.3390/nano14050422

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo un forno tubolare differisce dai metodi HPHT per Fe2B-HS? Confronta la diffusione e l'integrità strutturale

- Come contribuisce un forno tubolare ad alta temperatura alla sintesi del grafene drogato con azoto? Migliora i risultati del tuo laboratorio

- Quale ruolo svolge un forno tubolare a zona singola nella sintesi di ZnPS3? Padroneggiare il profilo termico per materiali stratificati

- Come influisce il processo di ricottura diretta in un forno tubolare sulle opali inverse a base di iridio? Approfondimenti degli esperti

- Quali sono alcune applicazioni primarie del forno a tubo da 70 mm? Sblocca la precisione nella ricerca sui materiali

- Come fa un forno tubolare ad alta temperatura a garantire una conversione efficace durante la selenizzazione dei MOF? Ottimizza la tua sintesi

- Quali sono le caratteristiche principali di una fornace tubolare ad atmosfera? Sblocca il controllo preciso del calore e del gas

- Come facilitano le fornaci tubolari su scala di laboratorio la gassificazione del carbone? Simulazione precisa per il successo industriale