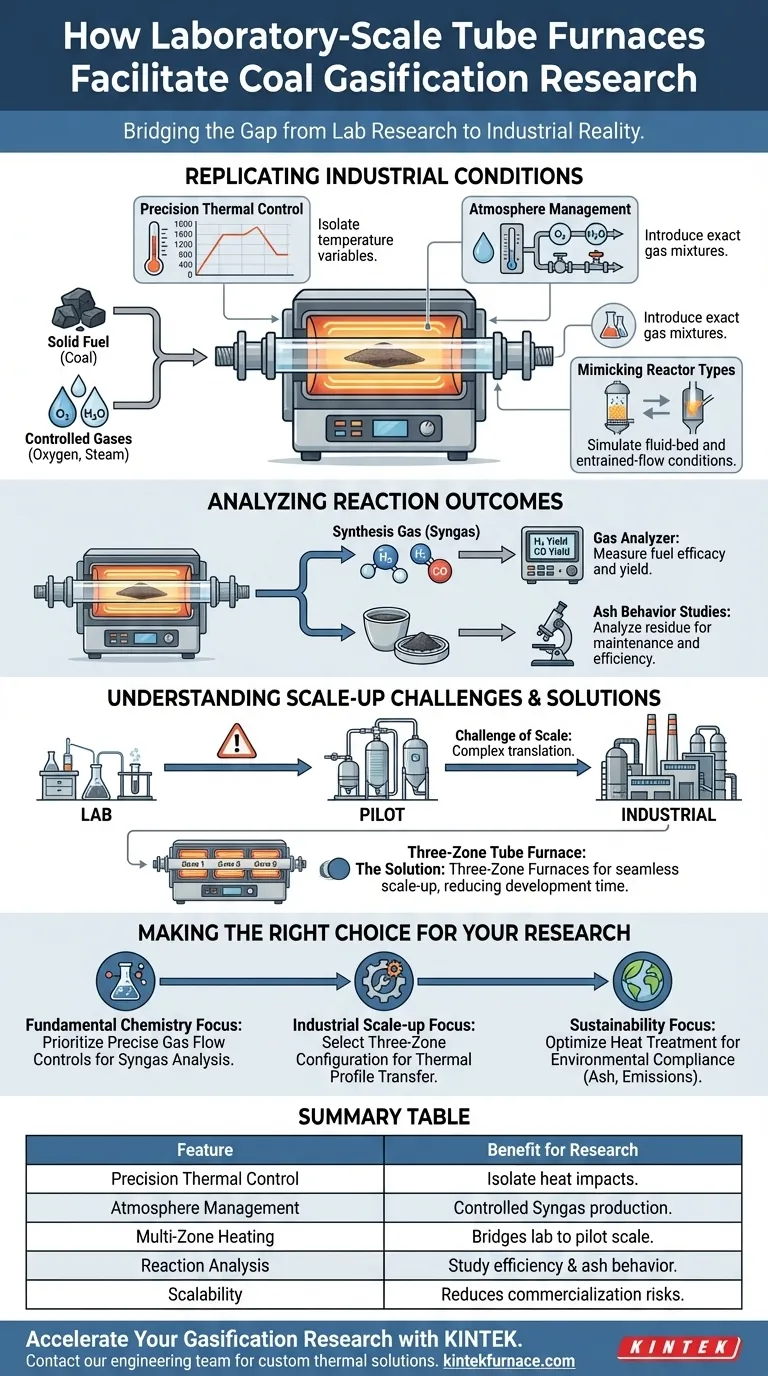

Le fornaci tubolari su scala di laboratorio facilitano la ricerca sulla gassificazione del carbone fornendo un ambiente preciso ad alta temperatura che replica le condizioni dei reattori industriali. Introducendo miscele controllate di ossigeno o vapore, queste fornaci consentono ai ricercatori di trasformare combustibili solidi in gas di sintesi (idrogeno e monossido di carbonio). Questa capacità consente l'analisi dettagliata dell'efficienza della reazione e del comportamento delle ceneri su scala gestibile prima di tentare l'implementazione industriale.

Mimando le condizioni termiche e atmosferiche dei reattori a letto fluidizzato o a flusso trascinato, le fornaci tubolari consentono ai ricercatori di ottimizzare la conversione del carbone in energia, risolvendo al contempo critiche sfide di efficienza prima dello scale-up.

Replicare le condizioni industriali

Controllo termico di precisione

Le fornaci tubolari creano un ambiente termico stabile essenziale per lo studio delle reazioni ad alta temperatura. Ciò consente ai ricercatori di isolare specifiche variabili di temperatura per comprendere come il calore influisce sul processo di gassificazione.

Gestione dell'atmosfera

Il nucleo della gassificazione non è solo il calore, ma la reazione con gas specifici. Queste fornaci consentono l'introduzione di miscele esatte di ossigeno o vapore. Questa atmosfera controllata è necessaria per guidare la trasformazione chimica del carbone solido.

Mimare i tipi di reattori

I ricercatori utilizzano queste unità per simulare le condizioni specifiche riscontrate in sistemi più grandi, come reattori a letto fluidizzato o a flusso trascinato. Questa simulazione garantisce che i dati raccolti in laboratorio siano pertinenti alle macchine industriali del mondo reale.

Analisi dei risultati delle reazioni

Produzione di gas di sintesi

L'obiettivo principale di queste simulazioni è osservare la conversione del combustibile solido in gas di sintesi (syngas). I ricercatori possono misurare la resa di idrogeno e monossido di carbonio per determinare l'efficacia della fonte di combustibile.

Studi sul comportamento delle ceneri

Oltre al gas prodotto, anche il sottoprodotto solido è ugualmente importante. La fornace consente l'analisi del comportamento delle ceneri risultanti sotto calore. Comprendere come reagiscono le ceneri è fondamentale per prevedere le esigenze di manutenzione e le perdite di efficienza nelle operazioni su larga scala.

Comprendere i compromessi e lo scale-up

La sfida dello scale-up

Sebbene le fornaci tubolari forniscano dati eccellenti, il trasferimento dei processi da un ambiente di laboratorio statico a un impianto industriale dinamico può essere complesso. Le condizioni di laboratorio "perfette" devono essere tradotte attentamente per evitare problemi di integrità del processo durante la commercializzazione.

Il ruolo delle fornaci a tre zone

Per mitigare i rischi di scale-up, vengono spesso utilizzate fornaci tubolari a tre zone. Queste configurazioni offrono capacità di scale-up senza interruzioni, colmando il divario tra il laboratorio e le fasi pilota o di produzione.

Riduzione dei tempi di sviluppo

L'utilizzo della corretta configurazione della fornace consente ai processi perfezionati in laboratorio di trasferirsi più facilmente su scale più grandi. Ciò riduce i tempi di sviluppo complessivi e accelera la commercializzazione di nuove tecnologie energetiche.

Fare la scelta giusta per la tua ricerca

Per massimizzare il valore dei tuoi dati di simulazione, allinea la scelta dell'attrezzatura con i tuoi specifici risultati di ricerca.

- Se il tuo obiettivo principale è la chimica fondamentale: Dai priorità a una fornace con controlli precisi del flusso di gas per studiare accuratamente le reazioni di ossigeno e vapore che producono syngas.

- Se il tuo obiettivo principale è lo scale-up industriale: Seleziona una configurazione di fornace tubolare a tre zone per garantire che i profili termici sviluppati in laboratorio possano essere trasferiti alla produzione pilota senza comprometterne l'integrità.

- Se il tuo obiettivo principale è la sostenibilità: Utilizza la fornace per ottimizzare i protocolli di trattamento termico, garantendo che il tuo processo soddisfi rigorose normative ambientali in materia di ceneri ed emissioni.

La simulazione precisa nella fase di laboratorio è il modo più efficace per garantire efficienza e conformità normativa nel processo industriale finale.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la ricerca sulla gassificazione del carbone |

|---|---|

| Controllo termico di precisione | Isola le variabili di temperatura per comprendere gli impatti del calore sulle reazioni. |

| Gestione dell'atmosfera | Introduzione controllata di ossigeno/vapore per la produzione di syngas (H2 e CO). |

| Riscaldamento multi-zona | Le configurazioni a tre zone colmano il divario tra le prove di laboratorio e la produzione pilota. |

| Analisi delle reazioni | Studio dettagliato dell'efficienza di conversione del combustibile e del comportamento delle ceneri risultanti. |

| Scalabilità | Imita i reattori a letto fluidizzato e a flusso trascinato per ridurre i rischi di commercializzazione. |

Accelera la tua ricerca sulla gassificazione con KINTEK

Massimizza l'efficienza del tuo laboratorio e garantisci uno scale-up industriale senza interruzioni con le soluzioni termiche di alta precisione di KINTEK. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati per forni tubolari, muffole, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di gassificazione del carbone e scienza dei materiali.

Sia che tu abbia bisogno di un controllo preciso del flusso di gas per l'analisi del syngas o di configurazioni a tre zone per la simulazione industriale, le nostre attrezzature forniscono l'affidabilità necessaria per colmare il divario tra la ricerca di laboratorio e la produzione.

Pronto a ottimizzare i tuoi processi termici? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati con il nostro team di ingegneri.

Guida Visiva

Riferimenti

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali condizioni ambientali fornisce un forno a tubo sotto vuoto per il biochar di segatura? Ottieni un controllo preciso della pirolisi

- Qual è la procedura consigliata per il controllo dell'atmosfera in un forno a tubo a vuoto? Ottimizza i tuoi processi ad alta temperatura

- Come fa un forno a tubo da laboratorio a garantire la stabilità strutturale e la qualità del carbonio duro? Carbonizzazione Esperta

- Qual è il ruolo del processo di ricottura in forno tubolare nella sintesi di Si@SnO2? Ottenere nanocoating precisi

- Qual è la funzione principale di un forno a resistenza tubolare nella sintesi di g-C3N4? Ottenere una precisa condensazione termica

- Perché viene utilizzato un forno tubolare industriale ad alta temperatura per TiO2NW? Ottimizzare la ricottura dei nanofili

- Quali condizioni di processo specifiche fornisce un forno tubolare ad alta temperatura per l'attivazione del nerofumo? Massimizzare la resa

- In che modo un forno tubolare differisce dai metodi HPHT per Fe2B-HS? Confronta la diffusione e l'integrità strutturale