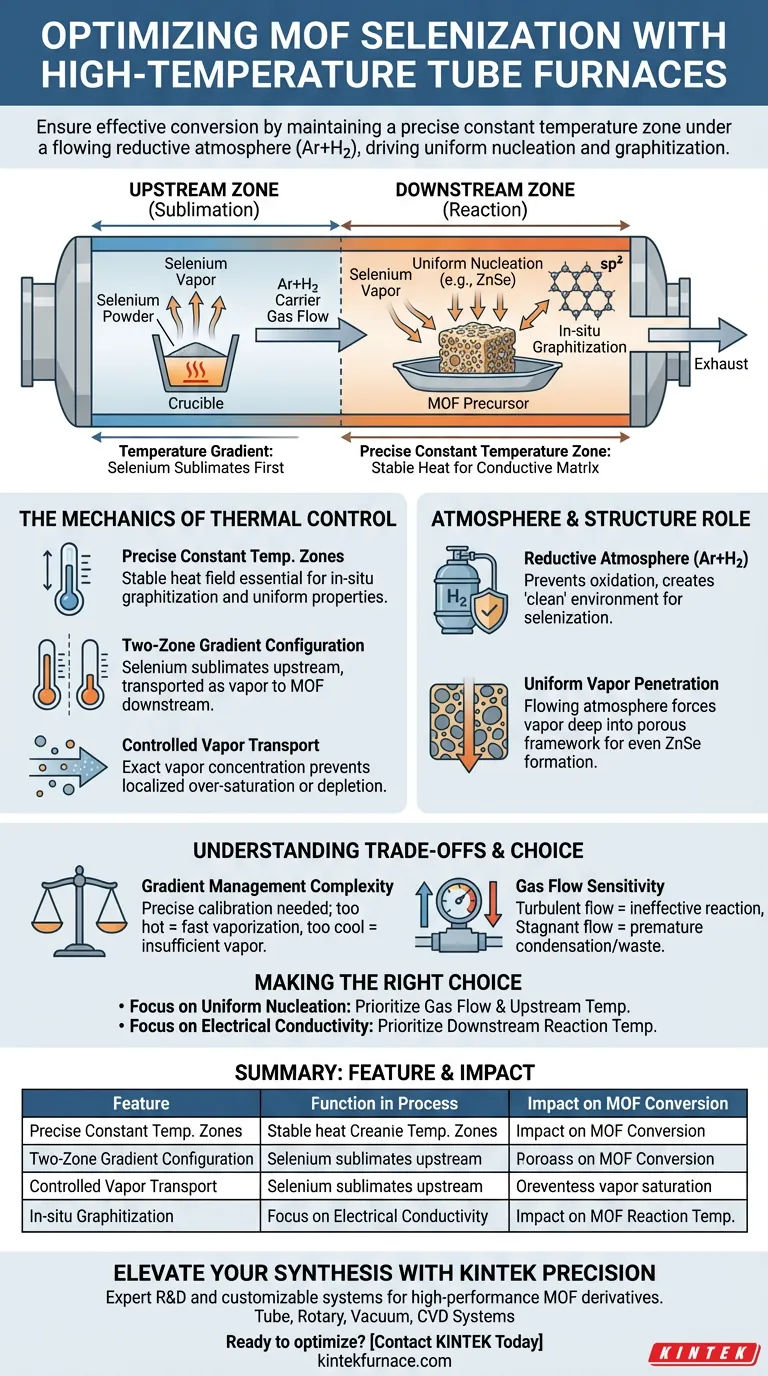

I forni tubolari ad alta temperatura garantiscono una conversione efficace mantenendo una zona a temperatura costante precisa sotto un'atmosfera riducente fluente, tipicamente una miscela di Argon e Idrogeno (Ar+H2). Questo ambiente termico controllato consente al vapore di selenio di penetrare uniformemente nel reticolo carbonioso poroso del precursore MOF, guidando sia la nucleazione dei seleniuri metallici (come ZnSe) sia la grafitizzazione dello scheletro carbonioso.

Il forno tubolare ad alta temperatura agisce come un reattore di precisione che sincronizza due processi critici: il trasporto del vapore di selenio e la riorganizzazione strutturale del precursore MOF. Gestendo i gradienti termici e il flusso di gas, garantisce che il selenio raggiunga il sito di reazione alla concentrazione esatta richiesta per una sintesi uniforme.

La Meccanica del Controllo Termico

Zone a Temperatura Costante Precisa

Il vantaggio principale di questo tipo di forno è la sua capacità di mantenere un campo di calore altamente stabile.

Questa stabilità è essenziale per la grafitizzazione in situ dello scheletro carbonioso.

Senza questo preciso controllo termico, la conversione del reticolo organico in una matrice carboniosa conduttiva sarebbe disomogenea, compromettendo le proprietà elettroniche finali del materiale.

Configurazione a Gradiente a Due Zone

Per una selenizzazione efficace, il forno è spesso configurato con due zone di temperatura distinte.

La polvere di selenio viene posizionata nella zona a monte, mentre il precursore MOF si trova nella zona a valle.

Questo gradiente assicura che il selenio sublimi prima, trasformandosi in vapore prima di avvicinarsi al materiale bersaglio.

Trasporto Controllato del Vapore

Una volta che il selenio sublima, il forno utilizza il flusso di gas per trasportarlo al sito di reazione.

La disposizione spaziale assicura che il vapore di selenio raggiunga il precursore MOF alla concentrazione corretta.

Ciò consente un controllo esatto del grado di selenizzazione sulle superfici delle nanoparticelle, prevenendo sovrasaturazione o deplezione localizzate.

Il Ruolo dell'Atmosfera e della Struttura

Protezione dell'Atmosfera Riducente

Il processo avviene tipicamente sotto un flusso di miscela di Argon e Idrogeno (Ar+H2).

Questa atmosfera riducente serve a due scopi: previene l'ossidazione dei componenti metallici e assiste nel processo di conversione chimica.

Crea efficacemente un ambiente "pulito" in cui avvengono solo le reazioni di selenizzazione desiderate.

Penetrazione Uniforme del Vapore

La struttura fisica dei MOF è intrinsecamente porosa.

L'atmosfera fluente del forno tubolare forza il vapore di selenio a penetrare in profondità in questo reticolo carbonioso poroso.

Questa penetrazione profonda è la base fisica per ottenere una nucleazione uniforme, assicurando che le particelle di ZnSe si formino uniformemente in tutto il materiale piuttosto che solo sulla superficie.

Comprendere i Compromessi

Complessità della Gestione del Gradiente

Sebbene la configurazione a due zone sia efficace, introduce complessità operative.

È necessario calibrare con precisione la differenza di temperatura tra la zona a monte (sublimazione) e la zona a valle (reazione).

Se la zona a monte è troppo calda, il selenio potrebbe vaporizzare troppo rapidamente; se è troppo fredda, insufficiente vapore raggiungerà il precursore.

Sensibilità alle Velocità di Flusso del Gas

Il trasporto del vapore di selenio dipende fortemente dalla velocità di flusso del gas vettore (Ar+H2).

Se il flusso è troppo turbolento, il vapore potrebbe passare il precursore senza reagire efficacemente.

Al contrario, se il flusso è troppo stagnante, il selenio potrebbe condensare prematuramente nelle parti più fredde del tubo, portando a spreco di materiale e rivestimento incoerente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficienza del tuo processo di selenizzazione MOF, devi allineare i parametri del forno con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la Nucleazione Uniforme: Dai priorità alla velocità di flusso del gas e alla temperatura a monte per garantire un apporto costante e stabile di vapore di selenio che raggiunga il reticolo poroso senza sovraccaricarlo.

- Se il tuo obiettivo principale è la Conduttività Elettrica: Concentrati sulla temperatura di reazione a valle, assicurandoti che sia sufficientemente alta da favorire una deossigenazione profonda e la formazione di un reticolo carbonioso sp2 altamente ordinato.

La conversione di successo richiede il bilanciamento della consegna dei reagenti con l'energia termica necessaria per bloccarli nella struttura carboniosa.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Processo di Selenizzazione | Impatto sulla Conversione MOF |

|---|---|---|

| Controllo a Doppia Zona | Separa la sublimazione del selenio dalla reazione MOF | Garantisce un apporto di vapore costante e previene la condensazione prematura |

| Zona a Temperatura Costante | Fornisce calore stabile per la grafitizzazione in situ | Crea una matrice carboniosa altamente conduttiva con proprietà uniformi |

| Atmosfera Riducente Ar+H2 | Previene l'ossidazione e assiste la conversione chimica | Mantiene la purezza del materiale e facilita reazioni di selenizzazione pulite |

| Flusso di Gas Controllato | Trasporta il vapore di selenio nei reticoli porosi | Permette una nucleazione profonda e uniforme dei seleniuri metallici in tutta la struttura |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Raggiungere il perfetto equilibrio tra trasporto di vapore e gradienti termici è fondamentale per derivati MOF ad alte prestazioni. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati Tubolari, Rotativi, Sottovuoto e CVD progettati per soddisfare le rigorose esigenze dei processi avanzati di selenizzazione e carbonizzazione.

I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per le tue esigenze di ricerca uniche, garantendo un controllo preciso su ogni variabile della tua sintesi.

Pronto a ottimizzare l'efficienza e la qualità dei materiali del tuo laboratorio?

Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Sainan Luo, Limin Wu. Enhancing Conversion Kinetics through Electron Density Dual‐Regulation of Catalysts and Sulfur toward Room‐/Subzero‐Temperature Na–S Batteries. DOI: 10.1002/advs.202308180

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché è necessario eseguire il ricottura in un forno tubolare con atmosfera di azoto per la polvere di nucleo-guscio VO2@AlF3?

- Quale ruolo svolgono i forni tubolari industriali nell'ossidazione delle leghe NiCrAl? Stabilità precisa per dati affidabili

- Perché è necessario un forno tubolare per la carbonizzazione del PET? Ottenere carbone attivo ad alta superficie specifica con controllo preciso

- Perché un forno tubolare a atmosfera controllata è essenziale per l'YBCO? Padroneggiare la stechiometria dell'ossigeno per la superconduttività

- Quali caratteristiche migliorano l'efficienza termica dei forni a tubo sdoppiato? Aumenta le prestazioni con elementi di progettazione chiave

- Quali sono i vantaggi dell'elevata resa e concentrazione del prodotto in un forno a tubo? Aumentare l'efficienza e la purezza nei processi chimici

- Qual è la temperatura di un forno a tubo al quarzo? Limiti chiave e approfondimenti sulle applicazioni

- Quali caratteristiche di sicurezza deve avere un forno a tubi di caduta per le operazioni ad alta temperatura?Protezione essenziale per il calore estremo