Nel suo nucleo, una fornace tubolare ad atmosfera è un'attrezzatura specializzata da laboratorio o industriale definita da due capacità primarie: controllo preciso della temperatura e la capacità di mantenere un ambiente gassoso altamente specifico. Queste caratteristiche le consentono di riscaldare i materiali all'interno di un tubo sigillato prevenendo reazioni chimiche indesiderate come l'ossidazione, rendendola uno strumento indispensabile per la lavorazione avanzata dei materiali.

Lo scopo vero di una fornace tubolare ad atmosfera non è semplicemente riscaldare un campione. Il suo valore risiede nella creazione di un ambiente incontaminato e strettamente controllato dove la temperatura e la composizione del gas sono manipolate per alterare fondamentalmente le proprietà di un materiale in modo prevedibile e ripetibile.

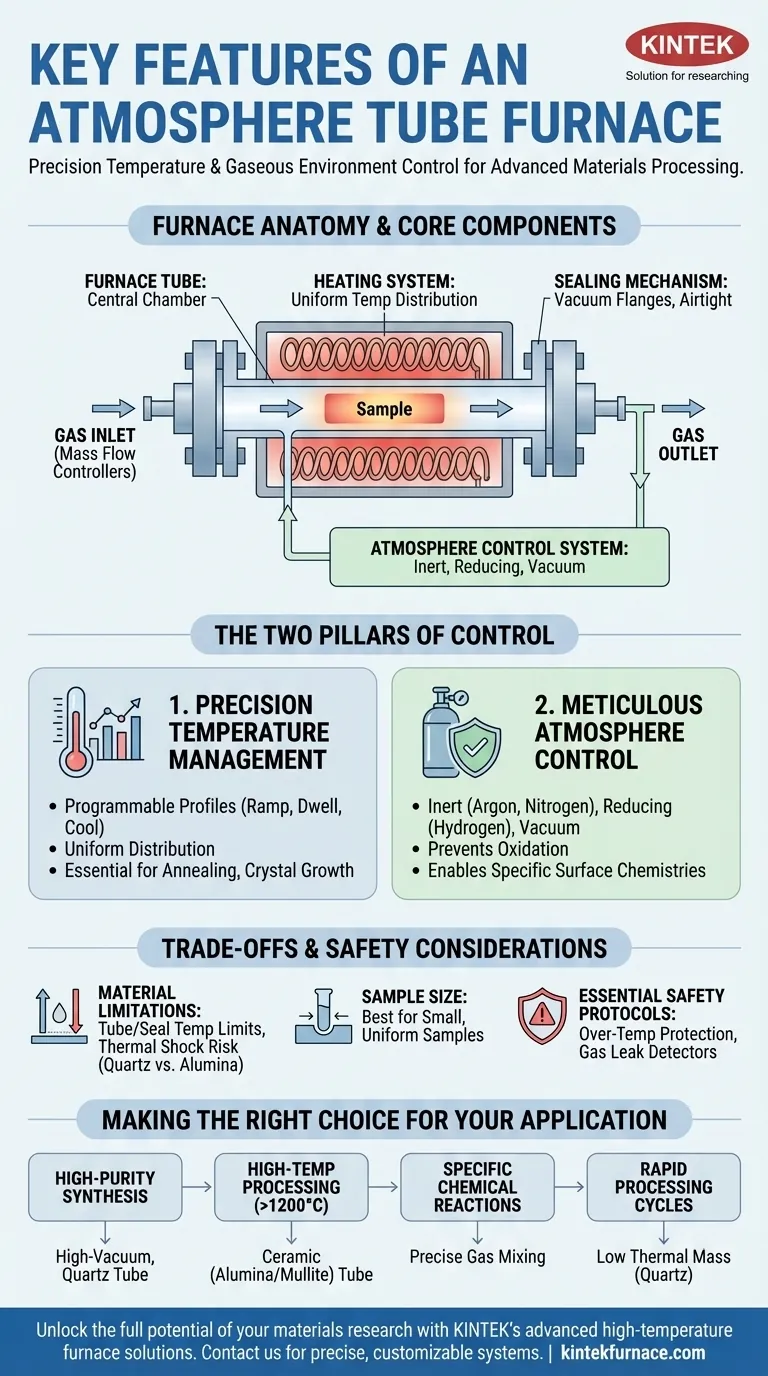

Analisi dei componenti principali

Per comprendere le sue caratteristiche, devi prima comprenderne l'anatomia. Una fornace tubolare ad atmosfera è un sistema integrato in cui ogni componente svolge una funzione critica nel raggiungimento del controllo ambientale.

Il tubo della fornace

Questa è la camera centrale dove viene posizionato il campione. Il materiale del tubo è una scelta critica che determina le capacità della fornace. Le opzioni comuni includono vetro di quarzo per purezza e visibilità, allumina o altre ceramiche per temperature molto elevate e acciaio resistente al calore per la durabilità.

Il sistema di riscaldamento

Gli elementi riscaldanti, tipicamente realizzati in filo ad alta resistenza o carburo di silicio, sono posizionati intorno all'esterno del tubo della fornace. Questo design assicura una distribuzione uniforme della temperatura lungo la lunghezza del campione. Questo sistema è governato da un controllore programmabile e una termocoppia che misura e regola la temperatura con alta precisione.

Il sistema di controllo dell'atmosfera

Questo è il sistema distintivo della fornace. Consiste in ingressi e uscite del gas collegati a una sorgente di gas. Utilizzando regolatori di flusso di massa, un operatore può introdurre un gas specifico — o una miscela precisa di gas — nel tubo, spurgando l'aria ambiente. Ciò consente la lavorazione in ambienti inerti (argon, azoto), riducenti (idrogeno) o sottovuoto.

Il meccanismo di sigillatura

Per mantenere l'integrità dell'atmosfera controllata, le estremità del tubo devono essere perfettamente sigillate. Ciò si ottiene utilizzando flange per vuoto con O-ring. Queste flange forniscono sigilli ermetici e ospitano anche le porte del gas e i punti di accesso per la strumentazione.

I due pilastri del controllo

Le caratteristiche principali della fornace sono meglio comprese come due pilastri di controllo che lavorano in tandem. La sinergia tra di essi è ciò che consente la lavorazione avanzata dei materiali.

Gestione precisa della temperatura

Le fornaci tubolari ad atmosfera offrono più di un semplice calore elevato. I loro sistemi di controllo consentono profili di riscaldamento e raffreddamento programmabili. Gli utenti possono impostare velocità di rampa specifiche (quanto velocemente aumenta la temperatura), tempi di permanenza (quanto a lungo rimane a una temperatura impostata) e cicli di raffreddamento controllati. Questa precisione è vitale per processi come la ricottura, la tempra e la crescita di cristalli.

Controllo meticoloso dell'atmosfera

La capacità di rimuovere ossigeno e altri gas reattivi è fondamentale. Riempiendo il tubo con un gas inerte come l'argon, è possibile prevenire l'ossidazione di materiali sensibili a temperature elevate. L'uso di un gas riducente come l'idrogeno può rimuovere attivamente gli ossidi da una superficie. Questo controllo sull'ambiente chimico è essenziale per la sintesi dei materiali, la purificazione e la creazione di specifiche chimiche superficiali.

Comprendere i compromessi e la sicurezza

Sebbene potenti, queste fornaci hanno limitazioni intrinseche e rischi operativi che richiedono un'attenta considerazione.

Limitazioni del materiale

La temperatura massima di esercizio della fornace è in definitiva limitata dai suoi componenti più deboli: il tubo della fornace e i materiali di sigillatura. Un tubo di quarzo può essere limitato a circa 1100-1200°C, mentre un tubo di allumina di elevata purezza può raggiungere 1700°C o più. Superare questi limiti o indurre rapidi cambiamenti di temperatura (shock termico) può causare la rottura del tubo.

Dimensione del campione e throughput

Per sua natura, una fornace tubolare è più adatta per campioni piccoli e uniformi che rientrano nel diametro del tubo. Questa geometria è eccellente per ottenere un'elevata uniformità di temperatura ma è un vincolo significativo per la lavorazione di parti grandi o di forma irregolare, dove una fornace a scatola ad atmosfera potrebbe essere più appropriata.

Protocolli di sicurezza essenziali

L'uso di una fornace tubolare richiede la stretta osservanza delle procedure di sicurezza. Le caratteristiche di sicurezza integrate spesso includono la protezione contro il surriscaldamento per spegnere il sistema se supera un punto di riferimento. Per i sistemi che utilizzano gas infiammabili come l'idrogeno, i rilevatori di perdite di gas e gli interblocchi di sicurezza sono imprescindibili per prevenire il rischio di incendio o esplosione.

Fare la scelta giusta per la tua applicazione

La selezione della configurazione corretta dipende interamente dai tuoi obiettivi scientifici o di produzione.

- Se il tuo obiettivo principale è la sintesi di materiali ad alta purezza: Dai la priorità a un sistema con capacità di alto vuoto, eccellenti flange di tenuta e un tubo di quarzo ad alta purezza.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (>1200°C): Devi selezionare una fornace dotata di un tubo in mullite, allumina o altra ceramica avanzata.

- Se il tuo obiettivo principale è la creazione di reazioni chimiche specifiche: Un sistema con più regolatori di flusso di massa per una miscelazione precisa dei gas è essenziale.

- Se il tuo obiettivo principale è cicli di lavorazione rapidi: Scegli una fornace con bassa massa termica e un materiale per il tubo, come il quarzo, che possa resistere meglio allo shock termico.

Comprendere queste caratteristiche fondamentali e le loro implicazioni ti consente di selezionare e utilizzare questo potente strumento in modo efficace e sicuro.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Controllo preciso della temperatura | Profili di riscaldamento/raffreddamento programmabili con distribuzione uniforme per processi come ricottura e crescita di cristalli. |

| Controllo dell'atmosfera | Mantiene ambienti inerti, riducenti o sottovuoto utilizzando regolatori di flusso di massa per prevenire l'ossidazione e consentire reazioni specifiche. |

| Meccanismo di sigillatura | Utilizza flange per vuoto con O-ring per sigilli ermetici, garantendo l'integrità del gas e la sicurezza. |

| Funzioni di sicurezza | Include protezione contro il surriscaldamento e rilevatori di perdite di gas per un funzionamento sicuro con gas infiammabili. |

| Considerazioni su materiale e dimensioni | I materiali del tubo (es. quarzo, allumina) definiscono i limiti di temperatura; adatto per campioni piccoli e uniformi con vincoli di throughput elevati. |

Sblocca il pieno potenziale della tua ricerca sui materiali con le avanzate soluzioni di fornaci ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e produzione interna, forniamo a diversi laboratori sistemi precisi e personalizzabili come le nostre fornaci tubolari, fornaci a muffola, fornaci rotanti, fornaci a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che le tue esigenze sperimentali uniche siano soddisfatte con affidabilità ed efficienza. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione