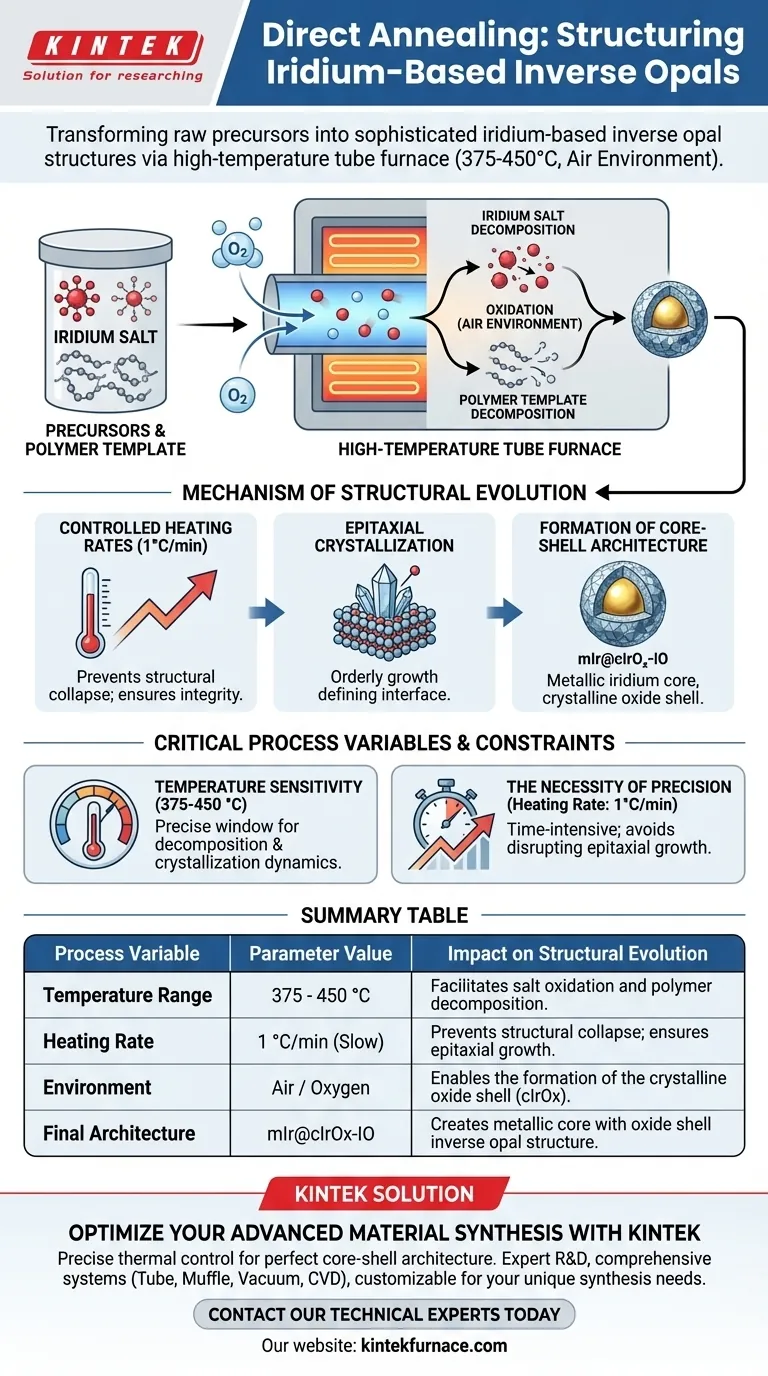

Il processo di ricottura diretta in un forno tubolare ad alta temperatura è il principale motore della trasformazione dei precursori grezzi in sofisticate strutture di opali inverse a base di iridio. Operando tra 375 e 450 gradi Celsius in un ambiente di aria, il forno facilita la decomposizione simultanea del modello polimerico e l'ossidazione dei sali di iridio.

Il meccanismo principale si basa su un preciso controllo termico per indurre la cristallizzazione epitassiale, creando un'architettura core-shell unica composta da un centro di iridio metallico e un guscio di ossido (mIr@cIrOx-IO).

Il doppio ruolo del trattamento termico

Per comprendere l'evoluzione strutturale, devi prima riconoscere che il forno tubolare svolge contemporaneamente due distinte funzioni chimiche.

Decomposizione simultanea

L'energia termica fornita dal forno avvia la scomposizione dei precursori di sali di iridio.

Contemporaneamente, il calore induce la decomposizione termica del modello polimerico, responsabile della forma dell'opale inversa.

Influenza ambientale

Poiché questo processo avviene in un ambiente di aria, l'ossigeno è prontamente disponibile durante il ciclo di riscaldamento.

Ciò garantisce che, mentre il precursore si decompone, le specie di iridio siano immediatamente soggette a ossidazione.

Meccanismo di evoluzione strutturale

Il modo in cui si forma la struttura non è casuale; è dettato dall'applicazione specifica di calore nel tempo.

Velocità di riscaldamento controllate

L'integrità strutturale del materiale finale dipende fortemente da una velocità di riscaldamento lenta e controllata, come 1 grado Celsius al minuto.

Questo graduale aumento consente ai materiali di evolversi senza il collasso strutturale che potrebbe verificarsi con un rapido shock termico.

Cristallizzazione epitassiale

In queste condizioni controllate, il forno induce la cristallizzazione epitassiale delle specie di iridio.

Questa crescita ordinata dei cristalli è fondamentale per definire l'interfaccia tra le diverse fasi del materiale.

Formazione dell'architettura core-shell

Il risultato finale di questo processo è la formazione di una struttura mIr@cIrOx-IO.

Ciò indica una configurazione specifica in cui un nucleo di iridio metallico è incapsulato da un guscio di ossido cristallino, evoluto direttamente dal singolo passaggio di ricottura.

Variabili e vincoli critici del processo

Sebbene efficace, questo processo si basa sulla rigorosa adesione a parametri specifici per evitare fallimenti.

Sensibilità alla temperatura

Il processo richiede una finestra precisa tra 375 e 450 gradi Celsius.

Operare al di fuori di questo intervallo potrebbe non raggiungere la decomposizione necessaria o potrebbe alterare sfavorevolmente la dinamica di cristallizzazione.

La necessità di precisione

La dipendenza da una specifica velocità di riscaldamento implica che si tratta di un processo che richiede tempo.

Affrettare la velocità di rampa rischia di interrompere la crescita epitassiale, il che impedirebbe la formazione della distinta morfologia core-shell.

Ottimizzazione del protocollo di ricottura

Per replicare con successo questa evoluzione strutturale, è necessario allineare i parametri del forno con i requisiti termici del materiale.

- Se il tuo obiettivo principale è la Definizione Strutturale: Aderisci rigorosamente alla lenta velocità di riscaldamento (ad esempio, 1°C/min) per garantire che il modello polimerico si decomponga senza far collassare il reticolo inorganico.

- Se il tuo obiettivo principale è la Composizione di Fase: Mantieni la temperatura tra 375 e 450°C per garantire il corretto equilibrio tra il mantenimento del nucleo metallico e la formazione del guscio di ossido.

Una precisa gestione termica nel forno tubolare è il fattore determinante per la sintesi riuscita di questa architettura di iridio a doppia fase.

Tabella riassuntiva:

| Variabile di processo | Valore del parametro | Impatto sull'evoluzione strutturale |

|---|---|---|

| Intervallo di temperatura | 375 - 450 °C | Facilita l'ossidazione dei sali e la decomposizione dei polimeri. |

| Velocità di riscaldamento | 1 °C/min (lenta) | Previene il collasso strutturale; garantisce la crescita epitassiale. |

| Ambiente | Aria / Ossigeno | Consente la formazione del guscio di ossido cristallino (cIrOx). |

| Architettura finale | mIr@cIrOx-IO | Crea una struttura di opale inversa con nucleo metallico e guscio di ossido. |

Ottimizza la tua sintesi di materiali avanzati con KINTEK

Un controllo termico preciso fa la differenza tra un reticolo collassato e un'architettura core-shell perfetta. In KINTEK, comprendiamo le rigorose esigenze della cristallizzazione epitassiale e dell'evoluzione strutturale nei materiali a base di iridio.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi per forni tubolari, muffole, sottovuoto e CVD. I nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue specifiche velocità di rampa e requisiti atmosferici, garantendo che la tua ricerca produca risultati coerenti e ad alte prestazioni.

Pronto ad elevare la precisione di riscaldamento del tuo laboratorio? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di sintesi uniche.

Guida Visiva

Riferimenti

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono le principali applicazioni dei forni a tubi?Usi essenziali nella ricerca e nell'industria

- In che modo una fornace tubolare ad alta precisione contribuisce al processo di riduzione dei catalizzatori Cu/ZIF-8?

- Perché un'atmosfera controllata di azoto è essenziale durante la lavorazione ad alta temperatura della biomassa in un forno tubolare?

- In quali campi vengono comunemente applicati i forni a tubo verticale a letto fluido? Esplora gli usi chiave nella scienza dei materiali e nell'energia

- Perché è necessario un forno tubolare con flusso di azoto per la pirolisi di Cu/Zn-SAN? Raggiungere la dispersione atomica

- Quali sono i metodi per il trattamento delle acque reflue tramite forno a tubi? Esplora le applicazioni termiche specializzate

- Come funziona una fornace multizona? Ottieni comfort personalizzato ed efficienza energetica

- Perché un tubo di tantalio è incapsulato in un tubo di quarzo sottovuoto? Prevenire l'ossidazione e l'infragilimento nella calcinazione ad alta temperatura