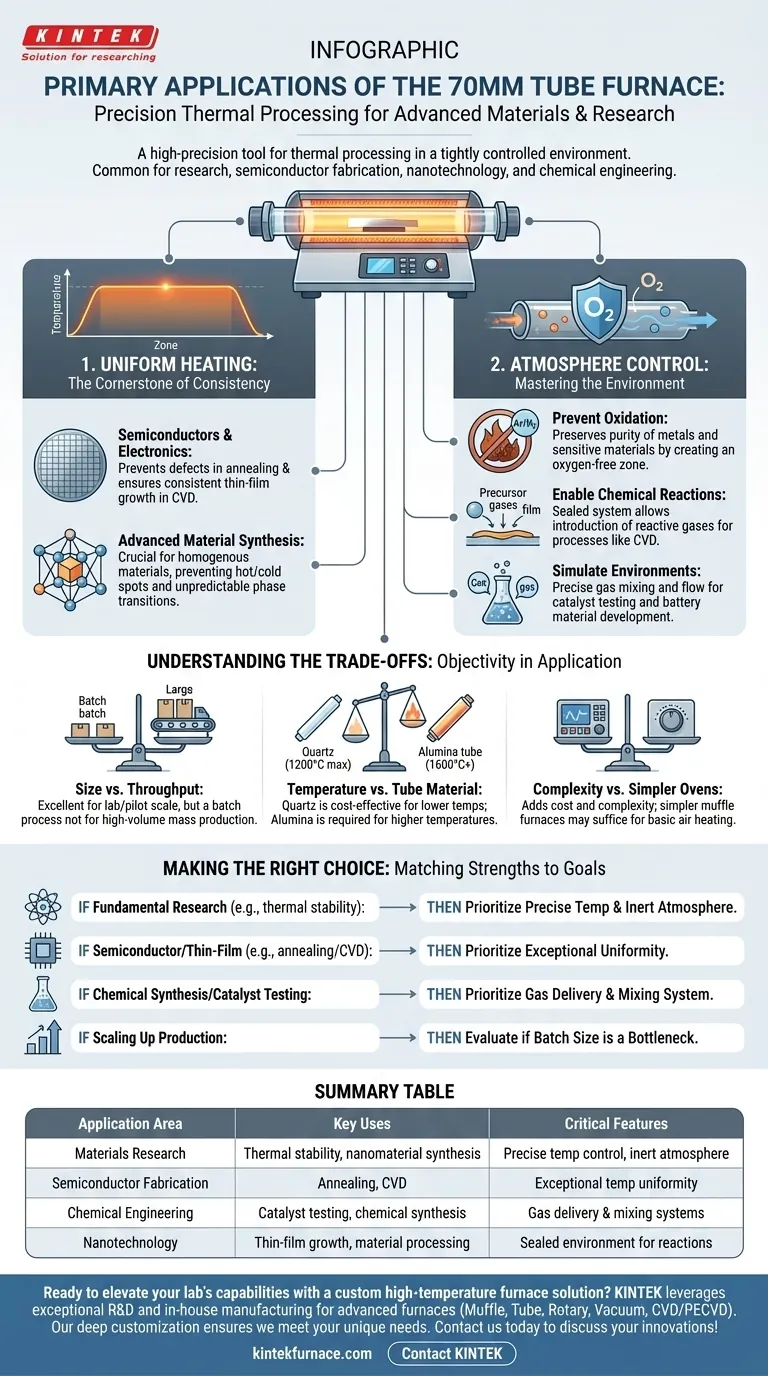

Alla base, un forno a tubo da 70 mm è uno strumento di alta precisione per la lavorazione termica dei materiali in un ambiente strettamente controllato. Le sue applicazioni primarie spaziano dalla ricerca avanzata sui materiali, alla fabbricazione di semiconduttori, alla nanotecnologia e all'ingegneria chimica. Il diametro interno di 70 mm rappresenta una dimensione comune e versatile, offrendo un buon equilibrio tra capacità del campione e le caratteristiche di riscaldamento uniforme essenziali per lavori sensibili.

La decisione di utilizzare un forno a tubo è dettata dalla necessità di due cose: eccezionale uniformità di temperatura e preciso controllo atmosferico. Il suo valore non risiede solo nel riscaldare, ma nel creare un ambiente termico perfetto e ripetibile che è impossibile ottenere con forni o stufe più semplici.

Perché il riscaldamento uniforme è la pietra angolare

La caratteristica distintiva di un forno a tubo di qualità è la sua capacità di mantenere una temperatura costante lungo l'intera lunghezza del campione. Questa uniformità non è un lusso; è un requisito fondamentale per molti processi avanzati.

Per la fabbricazione di semiconduttori ed elettronica

In processi come la ricottura, lievi variazioni di temperatura possono creare difetti in un wafer semiconduttore, rovinandone le proprietà elettroniche. Allo stesso modo, per la deposizione chimica da vapore (CVD), una temperatura uniforme assicura che i film sottili crescano a una velocità e spessore costanti.

Per la sintesi di materiali avanzati

Quando si creano leghe, ceramiche o nanomateriali innovativi, le proprietà finali sono direttamente collegate alla temperatura di lavorazione. Eventuali "punti caldi" o "punti freddi" nel forno si tradurranno in un materiale non omogeneo con prestazioni incoerenti e transizioni di fase imprevedibili.

Il ruolo critico del controllo dell'atmosfera

Un forno a tubo è un sistema sigillato, che consente di controllare completamente l'ambiente gassoso che circonda il campione. Questo è altrettanto critico quanto la temperatura stessa.

Prevenzione dell'ossidazione e della contaminazione

Molti materiali, specialmente i metalli ad alte temperature, si ossideranno rapidamente (o arrugginiranno) in presenza di aria. Facendo fluire un gas inerte come argon o azoto attraverso il tubo, è possibile creare un ambiente privo di ossigeno, preservando la purezza del materiale.

Abilitazione delle reazioni chimiche

Processi come il CVD si basano sull'introduzione di gas reattivi specifici (precursori) nella camera. L'alta temperatura fa sì che questi gas si decompongano e depositino un film sottile solido su un substrato. La natura sigillata del forno è essenziale perché ciò avvenga.

Simulazione di ambienti specifici

In campi come la ricerca sui catalizzatori o lo sviluppo di materiali per batterie, gli scienziati devono testare come i materiali si comportano in condizioni atmosferiche specifiche. Un forno a tubo consente la miscelazione e il flusso precisi di gas per simulare un ambiente industriale o operativo di destinazione.

Comprendere i compromessi

Sebbene incredibilmente potente, un forno a tubo da 70 mm non è la soluzione universale per tutte le attività di riscaldamento. L'obiettività richiede la comprensione dei suoi limiti.

Dimensioni vs. produttività

Un diametro di 70 mm è eccellente per la ricerca su scala di laboratorio, studi pilota e la lavorazione di componenti piccoli e di alto valore. Tuttavia, è fondamentalmente un processo batch e non è adatto alla produzione di massa ad alto volume, dove sarebbero necessari forni più grandi, continui o specializzati.

Temperatura vs. materiale del tubo

La massima temperatura operativa è spesso limitata dal materiale del tubo di processo. I tubi di quarzo sono comuni ed economici, ma tipicamente raggiungono un massimo di 1100-1200°C. Per temperature più elevate (fino a 1600°C o più), è necessario utilizzare tubi di allumina (ceramica) più costosi e durevoli.

Complessità vs. forni più semplici

I sistemi di gestione del gas, le pompe per vuoto e i controller precisi aggiungono uno strato di complessità e costo. Se il vostro processo richiede solo il riscaldamento di un materiale stabile all'aria e non necessita di perfetta uniformità, un forno a muffola più semplice ed economico potrebbe essere una scelta più pratica.

Fare la scelta giusta per la tua applicazione

Per determinare se questo è lo strumento giusto, abbina i suoi punti di forza principali al tuo obiettivo primario.

- Se il tuo obiettivo principale è la ricerca fondamentale sui materiali (ad esempio, testare la stabilità termica): Il preciso controllo della temperatura e la capacità di lavorare in atmosfera inerte sono le tue caratteristiche più critiche.

- Se il tuo obiettivo principale è la lavorazione di semiconduttori o film sottili (ad esempio, ricottura o CVD): Dai priorità all'eccezionale uniformità di temperatura attraverso la zona riscaldata per garantire la coerenza del dispositivo e del film.

- Se il tuo obiettivo principale è la sintesi chimica o il test dei catalizzatori: Il sistema di erogazione e miscelazione del gas è tanto importante quanto il forno; assicurati che soddisfi le esigenze del tuo processo chimico specifico.

- Se il tuo obiettivo principale è l'ampliamento della produzione: Il forno da 70 mm è un eccellente strumento pilota, ma devi valutare se le sue dimensioni di lotto sono un collo di bottiglia per la produttività richiesta.

In definitiva, la scelta di un forno a tubo da 70 mm è una decisione che privilegia la lavorazione termica controllata, ripetibile e uniforme per applicazioni di alto valore.

Tabella riassuntiva:

| Area di applicazione | Usi chiave | Caratteristiche critiche |

|---|---|---|

| Ricerca sui materiali | Test di stabilità termica, sintesi di nanomateriali | Controllo preciso della temperatura, atmosfera inerte |

| Fabbricazione di semiconduttori | Ricottura, Deposizione Chimica da Vapore (CVD) | Eccezionale uniformità di temperatura |

| Ingegneria chimica | Test di catalizzatori, sintesi chimica | Sistemi di erogazione e miscelazione del gas |

| Nanotecnologia | Crescita di film sottili, lavorazione dei materiali | Ambiente sigillato per reazioni controllate |

Pronto a elevare le capacità del tuo laboratorio con una soluzione di forno ad alta temperatura personalizzata? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia per la ricerca sui materiali, la lavorazione di semiconduttori o la sintesi chimica. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti