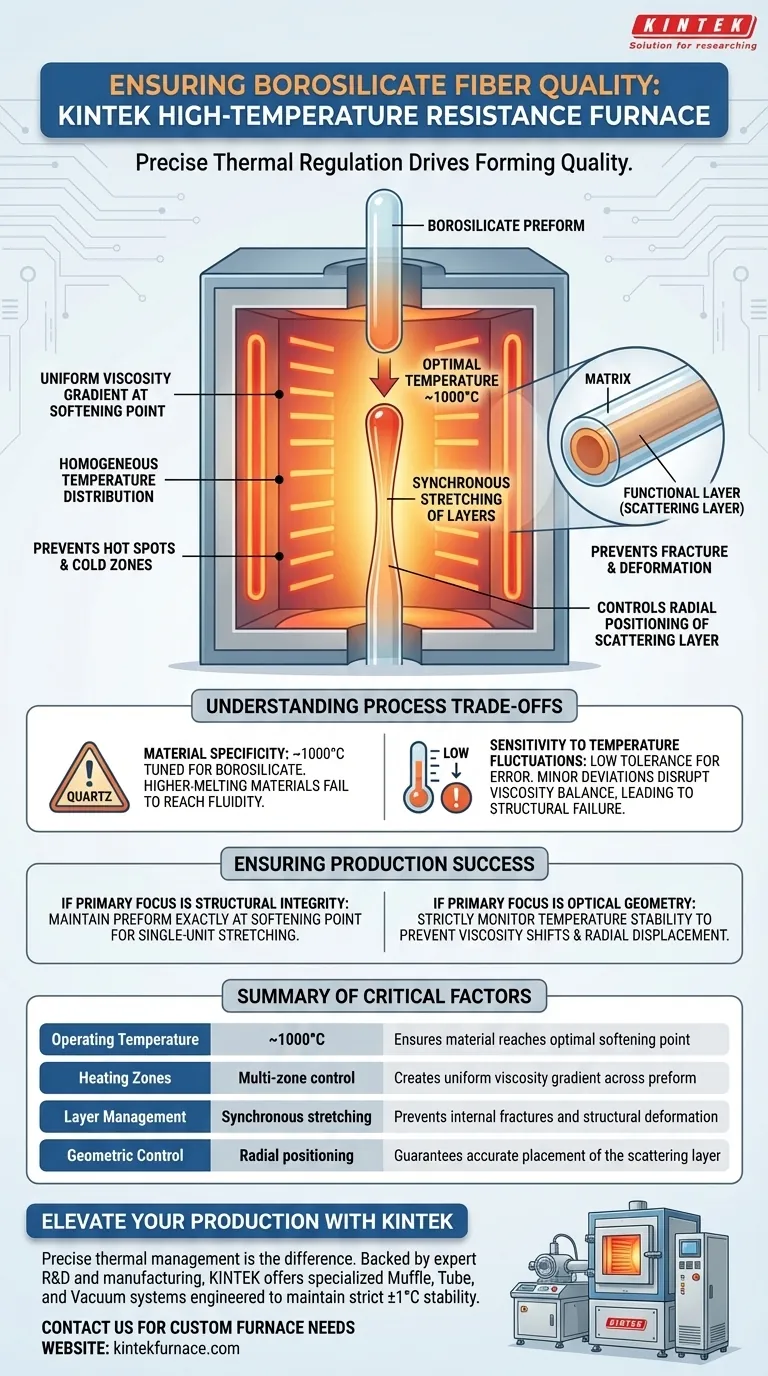

Una precisa regolazione termica guida la qualità di formazione delle fibre di borosilicato. Un forno industriale resistente alle alte temperature garantisce l'integrità mantenendo una specifica temperatura operativa di circa 1000°C. Questo ambiente controllato crea le condizioni necessarie affinché le complesse strutture interne si deformino uniformemente senza rompersi.

Stabilendo un gradiente di viscosità uniforme al punto di rammollimento del preforme, il forno consente agli strati funzionali interni di allungarsi in perfetta sincronia con la matrice circostante. Ciò previene la deformazione strutturale e garantisce il posizionamento radiale accurato dello strato diffusore.

Il Ruolo della Precisione Termica

Operare alla Temperatura Ottimale

Le fibre di borosilicato richiedono un approccio termico distinto rispetto ai materiali ottici standard. Il forno opera a circa 1000°C, una temperatura significativamente inferiore a quelle richieste per la trafilatura del quarzo.

Creare un Gradiente di Viscosità Uniforme

Il forno utilizza zone di riscaldamento precise per gestire lo stato del preforme. Questa configurazione garantisce che un gradiente di viscosità uniforme venga stabilito esattamente al punto di rammollimento del materiale.

Garantire l'Omogeneità

Controllando la distribuzione della temperatura, il forno previene punti caldi o zone fredde. Questa uniformità è essenziale affinché il materiale fluisca in modo costante durante il processo di trafilatura.

Preservare l'Integrità Strutturale

Allungamento Sincrono degli Strati

Le fibre ad alte prestazioni sono spesso composte da una matrice e strati funzionali interni. Il controllo termico del forno consente a questi strati distinti di allungarsi in modo sincrono.

Prevenire Fratture e Deformazioni

Se la viscosità fosse disomogenea a causa di un riscaldamento non uniforme, gli strati interni si creperebbero o distorcerebbero. Il forno previene questi difetti, garantendo che la fibra venga trafilata senza fratture o deformazioni.

Controllare il Posizionamento Radiale

L'obiettivo finale di questa precisione termica è l'accuratezza geometrica. Garantisce che lo strato diffusore sia mantenuto nella sua precisa posizione radiale, il che è fondamentale per la funzione ottica della fibra.

Comprendere i Compromessi del Processo

Specificità del Materiale vs. Versatilità

Il profilo di temperatura (~1000°C) è specificamente ottimizzato per il borosilicato. Tentare di lavorare materiali con punti di fusione più elevati (come il quarzo) in questa configurazione specifica fallirebbe, poiché non raggiungerebbero la fluidità necessaria.

Sensibilità alle Fluttuazioni di Temperatura

Poiché il processo si basa sull'allungamento sincrono di diversi strati, la tolleranza all'errore di temperatura è bassa. Anche deviazioni minori possono interrompere l'equilibrio della viscosità, portando a un immediato cedimento strutturale all'interno della fibra.

Garantire il Successo della Produzione

Per massimizzare la qualità della trafilatura di fibre di borosilicato, considera i seguenti obiettivi di processo:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che le zone di riscaldamento mantengano il preforme esattamente al punto di rammollimento per consentire alla matrice e agli strati funzionali di allungarsi come un'unica unità.

- Se il tuo obiettivo principale è la Geometria Ottica: Monitora rigorosamente la stabilità della temperatura per prevenire spostamenti della viscosità che potrebbero alterare la posizione radiale dello strato diffusore.

Una gestione termica precisa è il fattore determinante nel trasformare un preforme complesso in una fibra ottica ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Requisito | Impatto sulla Qualità |

|---|---|---|

| Temperatura Operativa | Circa 1000°C | Garantisce che il materiale raggiunga il punto di rammollimento ottimale |

| Zone di Riscaldamento | Controllo multizona | Crea un gradiente di viscosità uniforme attraverso il preforme |

| Gestione degli Strati | Allungamento sincrono | Previene fratture interne e deformazioni strutturali |

| Controllo Geometrico | Posizionamento radiale | Garantisce il posizionamento accurato dello strato diffusore |

Migliora la Tua Produzione di Fibre Ottiche con KINTEK

Una gestione termica precisa fa la differenza tra il cedimento strutturale e una fibra ottica ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, tubolari e sottovuoto specializzati, ingegnerizzati per mantenere la rigorosa stabilità di ±1°C richiesta per la trafilatura del borosilicato.

Sia che tu abbia bisogno di zone di riscaldamento personalizzate per garantire l'allungamento sincrono degli strati o di un forno su misura per materiali funzionali unici, i nostri sistemi forniscono l'affidabilità che il tuo laboratorio richiede. Contattaci oggi stesso per discutere delle tue esigenze di forni personalizzati e scopri come la nostra esperienza può ottimizzare il tuo processo di produzione.

Guida Visiva

Riferimenti

- Jan Schröder, Lothar Wondraczek. Functional Optical Fibers with Tailored Side Emission from Modified Rod‐in‐Tube Preforms. DOI: 10.1002/adpr.202500018

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i principali vantaggi delle apparecchiature industriali di riscaldamento a microonde? Recupero potenziato dell'uranio attraverso l'innovazione

- Qual è la funzione principale delle matrici vetrose nella vetrificazione dei rifiuti ad alta attività? Ottenere un'immobilizzazione sicura dei rifiuti radioattivi

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi dell'idrochar? Sblocca la trasformazione della biomassa

- Come vengono applicati i forni elettrici nella metallurgia delle polveri e nella stampa 3D?Rivoluzionare la produzione di precisione

- Perché una piastra di riscaldamento in situ è integrata per le leghe IN718? Garantire l'integrità strutturale nella produzione additiva

- Perché è necessario un controllo preciso della velocità di riscaldamento? Padroneggia il trattamento termico del carbone attivo con KINTEK

- Qual è il ruolo di un forno di essiccazione da laboratorio nel controllo dei precursori del catalizzatore? Massimizzare la dispersione e la stabilità

- Quali sono le tre fasi attraverso cui passano i pezzi in un forno a nastro trasportatore? Sinterizzazione Master per componenti più resistenti