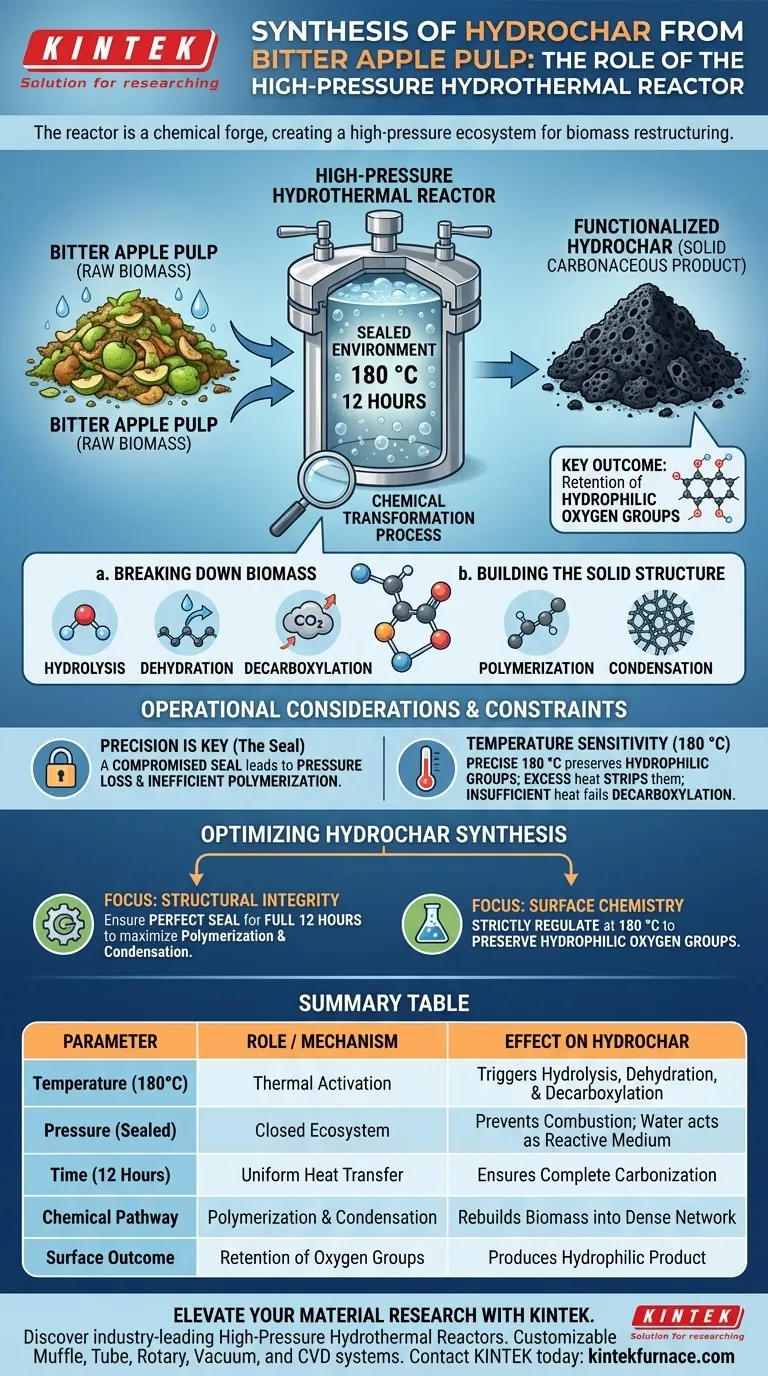

Il reattore idrotermale ad alta pressione funge da recipiente di trasformazione critico nella sintesi dell'idrochar dalla polpa di mela amara. Mantenendo un ambiente sigillato a 180 °C per 12 ore, genera la pressione e l'energia termica necessarie per forzare la conversione fisica e chimica della biomassa grezza in un prodotto carbonaceo solido.

Concetto chiave: Il reattore non è semplicemente un elemento riscaldante; crea un ecosistema chiuso e ad alta pressione che induce la simultanea degradazione e ristrutturazione della biomassa. Questo ambiente specifico consente la ritenzione dei gruppi ossidrilici idrofili, risultando in un idrochar chimicamente funzionalizzato piuttosto che semplice carbonio bruciato.

Creare le Condizioni per la Carbonizzazione

Il ruolo principale del reattore è colmare il divario tra la polpa organica grezza e i materiali carboniosi stabili. Lo fa controllando rigorosamente due parametri fisici: confinamento e durata termica.

Il Ruolo dell'Ambiente Sigillato

Il reattore deve essere completamente sigillato per funzionare correttamente. Questo contenimento consente alla pressione di accumularsi naturalmente all'aumentare della temperatura.

Questo ambiente fisico ad alta pressione impedisce alla biomassa di semplicemente essiccarsi o combustire come farebbe in un fuoco aperto. Invece, costringe l'acqua all'interno della polpa ad agire come mezzo reattivo.

Parametri Operativi

Specificamente per la polpa di mela amara, il reattore mantiene una temperatura costante di 180 °C.

Questa temperatura viene mantenuta per una durata di 12 ore. Questo lasso di tempo prolungato garantisce che il trasferimento di calore sia uniforme in tutta la biomassa, prevenendo nuclei non reagiti all'interno della polpa.

Il Processo di Trasformazione Chimica

All'interno del reattore, l'ambiente ad alta pressione innesca una cascata di cinque specifiche reazioni chimiche. Questi meccanismi convertono la struttura biologica della polpa in una struttura chimica stabile.

Degradazione della Biomassa

Il processo inizia con l'idrolisi, dove le molecole d'acqua rompono i legami complessi della polpa.

Contemporaneamente, la disidratazione rimuove l'acqua dalla struttura molecolare e la decarbossilazione rimuove i gruppi carbossilici, rilasciando anidride carbonica. Questi passaggi rimuovono efficacemente gli elementi instabili dalla polpa grezza.

Costruzione della Struttura Solida

Una volta che la biomassa è stata degradata, il reattore facilita la polimerizzazione e la condensazione.

Queste reazioni ricostruiscono le molecole rimanenti in una rete densa e solida. Questo "riassemblaggio" è ciò che forma il prodotto carbonaceo solido finale, noto come idrochar.

Funzionalizzazione della Superficie

A differenza della pirolisi standard (riscaldamento senza ossigeno), questo processo idrotermale preserva specifiche proprietà superficiali.

L'idrochar risultante possiede gruppi ossidrilici idrofili. Questi gruppi sono essenziali per le applicazioni in cui il char deve interagire con acqua o altre sostanze polari.

Considerazioni Operative e Vincoli

Sebbene il reattore sia uno strumento potente, la qualità dell'output dipende fortemente dall'integrità delle condizioni di processo.

La Necessità di Precisione

La distinzione tra la creazione di idrochar di alta qualità e la creazione di fanghi inerti risiede nella stabilità del reattore.

Se il sigillo è compromesso, la pressione viene persa e i passaggi di polimerizzazione e condensazione potrebbero non verificarsi in modo efficiente.

Sensibilità alla Temperatura

Il punto di impostazione specifico di 180 °C è calibrato per indurre la carbonizzazione senza distruggere i gruppi ossidrilici idrofili.

Temperature eccessive potrebbero rimuovere questi gruppi, mentre un calore insufficiente non riuscirebbe a innescare la decarbossilazione necessaria, lasciando la polpa sottoprocessata.

Ottimizzazione della Sintesi dell'Idrochar

Per massimizzare l'utilità dell'idrochar prodotto dalla polpa di mela amara, concentrati sul controllo dell'ambiente di reazione.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il reattore mantenga un sigillo perfetto per tutte le 12 ore per massimizzare la polimerizzazione e la condensazione.

- Se il tuo obiettivo principale è la Chimica Superficiale: Regola rigorosamente la temperatura a 180 °C per preservare i gruppi ossidrilici idrofili essenziali per la reattività chimica.

Il reattore idrotermale ad alta pressione agisce efficacemente come una forgia chimica, utilizzando pressione e tempo per ristrutturare la polpa di mela amara in un materiale carbonioso funzionale e stabile.

Tabella Riassuntiva:

| Parametro | Ruolo / Meccanismo | Effetto sull'Idrochar |

|---|---|---|

| Temperatura (180°C) | Attivazione Termica | Innesca idrolisi, disidratazione e decarbossilazione |

| Pressione (Sigillata) | Ecosistema Chiuso | Previene la combustione; costringe l'acqua ad agire come mezzo reattivo |

| Tempo (12 Ore) | Trasferimento di Calore Uniforme | Garantisce la completa carbonizzazione e previene nuclei non reagiti |

| Percorso Chimico | Polimerizzazione & Condensazione | Ricostruisce la biomassa in una rete carbonacea densa e solida |

| Risultato Superficiale | Ritenzione dei Gruppi Ossidrilici | Produce un prodotto chimicamente funzionalizzato e idrofilo |

Eleva la Tua Ricerca sui Materiali con KINTEK

Pronto a trasformare la biomassa in materiali carboniosi di alto valore? KINTEK fornisce reattori idrotermali ad alta pressione leader del settore, progettati per precisione e durata. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili di Muffola, Tubo, Rotativi, Sottovuoto e CVD, specificamente ingegnerizzati per laboratori e sintesi industriali.

Che tu stia processando polpa di mela amara o polimeri avanzati, i nostri forni ad alta temperatura garantiscono l'ambiente stabile necessario per una polimerizzazione e funzionalizzazione superficiale di successo. Contatta KINTEK oggi stesso per trovare il reattore perfetto per le tue esigenze uniche!

Guida Visiva

Riferimenti

- Himanshu Gupta, Debasish Sarkar. Bitter Apple Pulp‐Derived Porous Carbon with Rich Oxygen Functionalities for High‐Performance Zinc‐Ion Storage. DOI: 10.1002/smll.202502071

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno di riscaldamento verticale nella produzione di compositi nano-vetrosi? Esperti di Sagomatura di Precisione

- Quali sono i vantaggi in termini di consumo energetico di un sistema industriale di pre-trattamento a microonde? Risparmia oltre il 50% di energia

- Qual è la necessità tecnica dell'utilizzo di un forno di calcinazione ad alta temperatura? Ottenere l'eccellenza del sensore TiO2/MoSe2

- Perché il vetro frantumato viene utilizzato come agente sigillante durante la silicioizzazione? Ottimizza la purezza delle tue reazioni ad alta temperatura

- Come facilitano le apparecchiature di filtrazione ad alta temperatura la separazione dei sali fusi? Ottimizza il recupero del trattamento delle scorie

- Qual è il significato di un'alta pressione di base nel vuoto nella sputtering di MoS2? Garantire purezza e stechiometria del film

- Qual è lo scopo principale della macinazione a umido di 24 ore per le ceramiche SSBSN? Raggiungere l'omogeneità su scala atomica

- Qual è il ruolo di un alimentatore di polarizzazione dedicato nel nitrurazione al plasma a bassa pressione? Controllo maestro dell'accelerazione ionica